مع تزايد الطلب على القفازات عالية الجودة، تواجه طرق الفحص اليدوي التقليدية صعوبة في تلبية توقعات العملاء المتزايدة. وقد ازدادت الشكاوى من عيوب السطح، مثل التمزقات وبقع الزيت والمواد الزائدة.

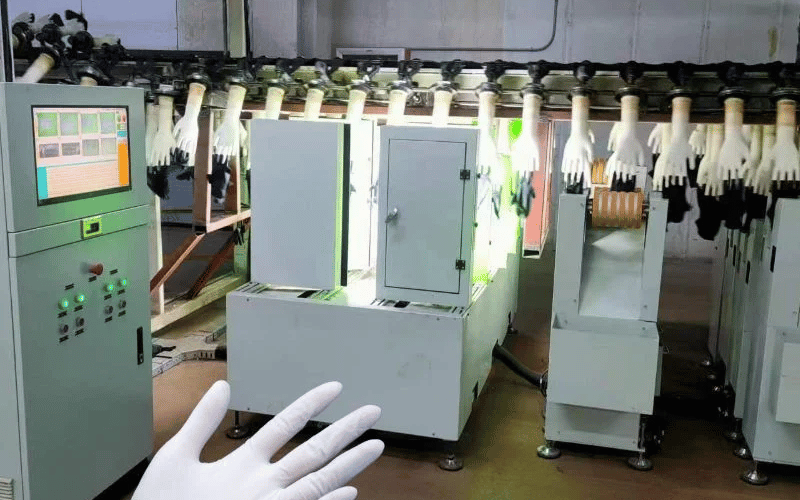

لمواجهة هذه التحديات، طورت شركتنا نظامًا متطورًا للفحص البصري الآلي للقفازات. يعتمد هذا الحل المتطور على كاميرات عالية الدقة، وخوارزميات ذكية، واكتشاف فوري للعيوب، لضمان جودة ثابتة، وخفض تكاليف العمالة، وتعزيز رضا العملاء. من خلال دمج الأتمتة في عملية الفحص، يمكن لمصنعي القفازات تحقيق كفاءة وموثوقية لا مثيل لهما في خطوط إنتاجهم.

فهم أنظمة فحص القفازات

ما هو نظام فحص القفازات؟

نظام فحص القفازات هو حل آلي مصمم للكشف عن عيوب القفازات أثناء عملية الإنتاج. تستخدم هذه الأنظمة تقنيات متطورة، مثل الكاميرات وأجهزة الاستشعار، لتحديد مشاكل مثل التمزقات وبقع الزيت والبقع السوداء وغيرها من العيوب. من خلال أتمتة عملية الفحص، يمكن للمصنعين ضمان جودة ثابتة، وتقليل الهدر، وتحسين الكفاءة بشكل عام.

بخلاف الفحص اليدوي، المعرض للخطأ البشري، توفر أنظمة فحص القفازات نتائج دقيقة وموثوقة. وهي مفيدة بشكل خاص في خطوط الإنتاج عالية الحجم حيث تكون السرعة والدقة بالغتي الأهمية. يمكن تخصيص هذه الأنظمة لتلبية متطلبات إنتاج محددة، مثل الكشف عن عيوب ذات حجم معين أو فحص قفازات بألوان ومواد مختلفة.

أهمية الفحص البصري في إنتاج القفازات

يلعب الفحص البصري دورًا حاسمًا في الحفاظ على جودة القفازات وسلامتها، لا سيما في قطاعات مثل الرعاية الصحية، وتجهيز الأغذية، والتصنيع. قد تُعرّض القفازات المعيبة السلامة للخطر، أو تُسبب التلوث، أو لا تُلبي المعايير التنظيمية. يضمن الفحص البصري الآلي وصول قفازات عالية الجودة فقط إلى السوق.

تتضمن الفوائد الرئيسية للفحص البصري ما يلي:

- تناسق:تحافظ الأنظمة الآلية على معايير تفتيش موحدة، مما يؤدي إلى القضاء على التباين الناجم عن التعب البشري أو التحيز.

- كفاءة:يمكن للكاميرات عالية السرعة والخوارزميات فحص آلاف القفازات في الساعة، مما يقلل بشكل كبير من الاختناقات الإنتاجية.

- توفير التكاليف:من خلال تحديد العيوب في وقت مبكر، يمكن للمصنعين تقليل الهدر وتجنب عمليات استدعاء المنتجات المكلفة أو شكاوى العملاء.

تُعد أنظمة الفحص البصري فعّالة بشكل خاص في اكتشاف العيوب التي يصعب رصدها يدويًا، مثل التمزقات الصغيرة أو تغيرات اللون الطفيفة. وهذا يضمن استيفاء القفازات لمعايير الجودة الصارمة قبل تعبئتها وشحنها.

المكونات الرئيسية لنظام الرؤية للتفتيش

يتكون نظام الرؤية لفحص القفازات عادةً من عدة مكونات رئيسية، يلعب كل منها دورًا حيويًا في عملية الكشف:

-

الكاميراتتلتقط الكاميرات عالية الدقة صورًا مفصلة للقفازات أثناء تحركها على خط الإنتاج. ويمكن استخدام كاميرات متعددة لفحص زوايا ومناطق مختلفة، مثل راحة اليد والأصابع والأصفاد.

-

إضاءةالإضاءة المناسبة ضرورية للكشف الدقيق عن العيوب. تُستخدم مصابيح LED عادةً لإضاءة القفازات بالتساوي، مما يُقلل الظلال ويُحسّن رؤية العيوب، مثل بقع الزيت أو البقع السوداء.

-

خوارزميات البرمجياتتُحلل خوارزميات متقدمة الصور الملتقطة بالكاميرات لتحديد العيوب. تستخدم هذه الخوارزميات تقنيات مثل التعلم العميق والتعرف على الأنماط للكشف عن المشاكل بدقة عالية.

-

أجهزة الاستشعارتراقب المستشعرات موضع وحركة القفازات على خط الإنتاج، مما يضمن فحص كل قفاز بدقة. كما تساعد على مزامنة الكاميرات والإضاءة مع سرعة الإنتاج.

-

واجهة المستخدمواجهة سهلة الاستخدام تُمكّن المُشغّلين من مُتابعة عملية الفحص، وضبط الإعدادات، ومراجعة بيانات العيوب. هذا يضمن سهولة إدارة النظام وتحسينه لتلبية احتياجات الإنتاج المُختلفة.

ومن خلال دمج هذه المكونات، يمكن لنظام الرؤية تقديم نتائج تفتيش دقيقة وفي الوقت الفعلي، مما يساعد الشركات المصنعة على الحفاظ على معايير الجودة العالية وتحسين الكفاءة التشغيلية.

مزايا نظام التفتيش البصري عبر الإنترنت من Glove

- تضمن الكاميرات والعدسات الصناعية عالية الدقة المقترنة بالإضاءة القوية عالية السطوع التصوير الدقيق.

- توفر هندسة الحوسبة عالية الأداء وخوارزميات التفتيش البصري الملكية تشغيلًا مرنًا وموثوقًا به مع دقة اكتشاف قابلة للتعديل.

- التعرف والرفض التلقائي عبر الإنترنت، قادر على التحكم المتكامل مع منتجات أتمتة Ruibang الأخرى لمنع دخول القفازات المعيبة إلى عملية التعبئة والتغليف.

نظام الفحص البصري عبر الإنترنت لقفازات النتريل

| اسم | معدل تغطية العيوب | معدل التفتيش على العيوب الخطيرة | معدل الكشف | معدل سوء التقدير | ملحوظة |

| خط إنتاج مزدوج سابق برنامج 16 كاميرا راحة اليد + فم داعم + تدلي |

99% | ≤40 جزء في المليون | >98% | <0.5% | إن البحث والتطوير المستقل لشركة WSL مستقل تمامًا، مع حقوق الملكية الفكرية للبرمجيات |

| 1. معدل اكتشاف العيوب الحرجة = عدد العيوب الحرجة المكتشفة لكل وحدة زمنية / كمية العيوب الحرجة الفعلية × 100% 2. معدل اكتشاف العيوب الرئيسية = عدد العيوب الرئيسية المكتشفة لكل وحدة زمنية / كمية العيوب الرئيسية الفعلية × 100% 3. معدل الإيجابيات الخاطئة = عدد العناصر المؤهلة المختارة لكل وحدة زمنية / إجمالي الناتج لكل وحدة زمنية × 100% 4. ل قفازات النتريل في حال وجود ألوان أخرى غير الأسود، يُرجى مراجعة مواصفات القفازات الزرقاء. القفازات السوداء غير مُختبرة للكشف عن بقع الزيت أو عيوب المواد المتبقية. |

|||||

| ملحوظات: ١. القدرة على اكتشاف العيوب المرئية للمشغلين داخل منطقة التفتيش، بما في ذلك التمزقات وبقع الزيت والمواد الزائدة. في ظل ظروف إنتاج مستقرة، يمكن التحكم في معدلات الرفض عند حوالي ١١ طنًا و٣ أطنان من إنتاج القفازات. في حال تسبب أي خلل في خط الإنتاج في ارتفاع معدلات الرفض خلال وحدة زمنية، يُصدر الجهاز إشعارات إنذار في الوقت المناسب. 2. قادر على اكتشاف الصدمات التي يزيد قطرها عن 1 مم وبقع الزيت أو البقع الداكنة التي يزيد قطرها عن 0.5 مم داخل منطقة التفتيش. ٣. يستخدم مزيجًا من خوارزميات التعلم العميق وخوارزميات المحاكاة البصرية للتحليل والحساب، مما يحقق دقة كشف أعلى بكثير من الفحص اليدوي. يمكن تعديل حجم العيوب القابلة للاكتشاف حسب الحاجة. |

|||||

نظام الفحص البصري عبر الإنترنت لقفازات PVC

| اسم | معدل الكشف عن بقع الزيت والبقع السوداء والشوائب | معدل الكشف | معدل سوء التقدير | ملحوظة |

| خط إنتاج قفازات واحد سابق، ستة حلول للكاميرات | 97% | >98% | <0.5% | إن البحث والتطوير المستقل لشركة WSL مستقل تمامًا، مع حقوق الملكية الفكرية للبرمجيات |

| 1. معدل اكتشاف العيوب الحرجة = عدد العيوب الحرجة المكتشفة لكل وحدة زمنية / كمية العيوب الحرجة الفعلية × 100% 2. معدل اكتشاف العيوب الرئيسية = عدد العيوب الرئيسية المكتشفة لكل وحدة زمنية / كمية العيوب الرئيسية الفعلية × 100% 3. معدل الاكتشاف الخاطئ = عدد العناصر المؤهلة المختارة لكل وحدة زمنية / إجمالي الإنتاج لكل وحدة زمنية × 100% (باستثناء التداخل من القوالب اليدوية) 4. منطقة التفتيش: من قاعدة أصابع اليد إلى الأسفل. 5. نظرًا لأن بعض البقع السوداء ملتوية في الحافة ولا يمكن تصويرها، يتم استبعاد البقع السوداء الموجودة على الحافة من التفتيش. |

||||

| ملحوظة: *① قادر على اكتشاف بقع الزيت الخفيفة التي يسهل التعرف عليها بقطر 5 مم أو أكثر داخل منطقة الفحص، بالإضافة إلى بقع الزيت الداكنة والبقع السوداء التي يبلغ قطرها 1 مم أو أكثر. (يمكن تعديل دقة الفحص يدويًا) ويمكن تخصيص دقة أعلى. *② يمكن لخط إنتاج القالب بيد واحدة مع حل مكون من 6 كاميرات اكتشاف التمزقات في سوار القفازات والثقوب الناتجة عن فتح قبضة آلة تحرير القالب. |

||||

اكتشاف العيوب في تصنيع القفازات

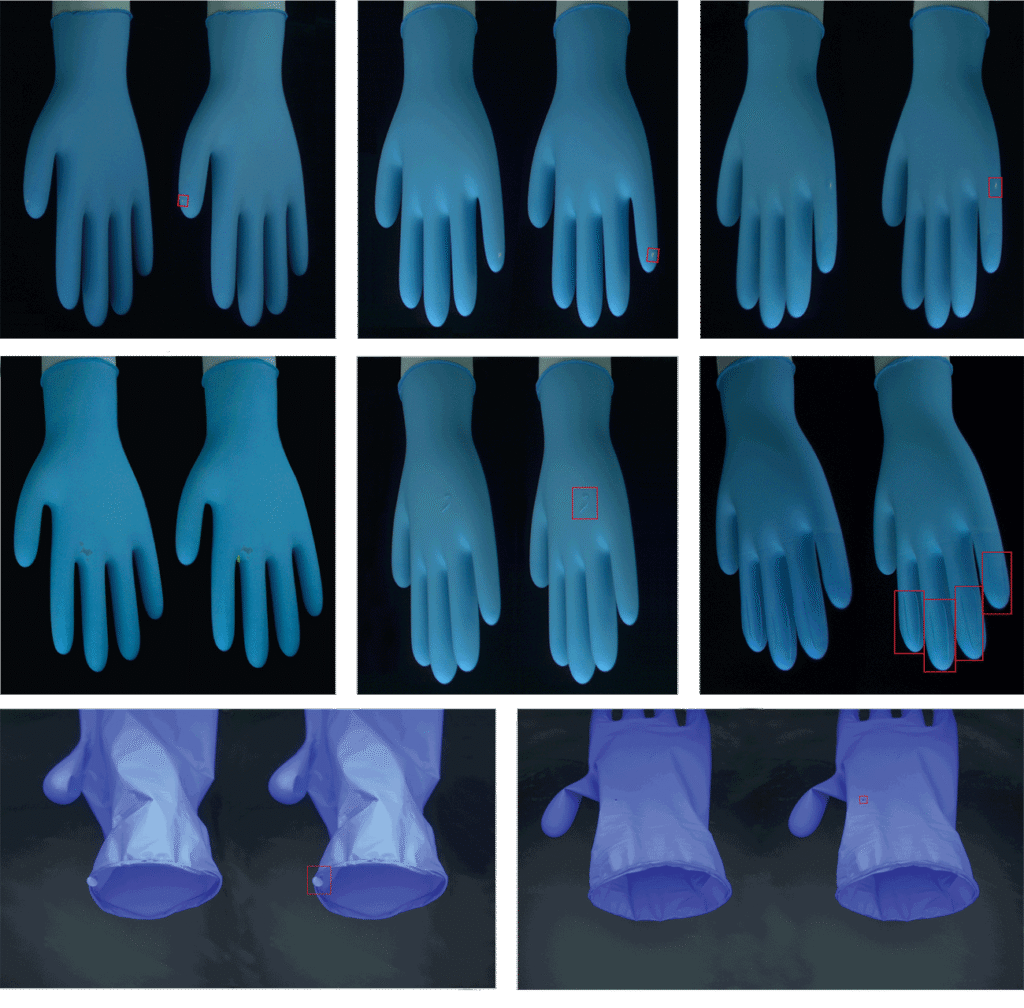

العيوب الشائعة الموجودة في القفازات

في صناعة القفازات، قد تؤثر العيوب على جودة المنتج وسلامته، مما يجعل من الضروري تحديدها ومعالجتها أثناء الإنتاج. تشمل العيوب الشائعة ما يلي:

- الدموع والثقوب:هذه هي المشكلات الهيكلية التي يمكن أن تجعل القفازات غير صالحة للاستخدام، وخاصة في الصناعات التي تتطلب متانة عالية، مثل الرعاية الصحية أو التصنيع.

- بقع الزيت والبقع السوداء:غالبًا ما تنشأ هذه العيوب البصرية نتيجة للتلوث أثناء الإنتاج ويمكن أن تؤثر على مظهر القفاز وقابليته للاستخدام.

- المواد الزائدة:يمكن أن تؤدي المواد الإضافية الموجودة عند اللحامات أو أطراف الأصابع إلى إعاقة الوظيفة وتسبب عدم الراحة للمستخدمين.

- سمك غير متساوٍ:قد تؤدي الاختلافات في سمك القفازات إلى ظهور نقاط ضعف، مما يزيد من خطر التمزق أثناء الاستخدام.

- المقاس غير المناسب:القفازات الضيقة جدًا أو الفضفاضة قد تفشل في توفير الحماية أو الراحة الكافية.

ويضمن تحديد هذه العيوب في وقت مبكر وصول القفازات عالية الجودة فقط إلى السوق، مما يقلل من الهدر ويحافظ على ثقة العملاء.

تقنيات الكشف الفعال عن العيوب

يستخدم المصنعون مزيجًا من التقنيات اليدوية والآلية للكشف عن عيوب القفازات. تشمل الطرق الفعالة ما يلي:

- التفتيش البصرييقوم العاملون بفحص القفازات بصريًا بحثًا عن عيوب واضحة، مثل التمزقات أو البقع أو عدم استواء القماش. ورغم بساطة هذه الطريقة، إلا أنها قد تكون غير دقيقة بسبب الخطأ البشري أو التعب.

- أنظمة الرؤية الآلية:تعمل الكاميرات عالية الدقة والخوارزميات المتطورة على تحليل القفازات بدقة للكشف عن العيوب. تستطيع هذه الأنظمة اكتشاف حتى أصغر المشاكل، مثل البقع السوداء الصغيرة أو الاختلافات الطفيفة في السُمك، والتي قد لا يتم اكتشافها يدويًا.

- اختبار الضغطتتضمن هذه التقنية نفخ القفازات للتحقق من وجود تسريبات أو نقاط ضعف. وهي فعالة بشكل خاص في اكتشاف الثقوب أو الشقوق غير المرئية بالعين المجردة.

- قياس الوزن والسمك:تقوم الأنظمة الآلية بقياس وزن وسمك القفازات لضمان الاتساق وتحديد أي انحرافات عن معايير الإنتاج.

- فحص الأشعة فوق البنفسجية:يمكن للضوء فوق البنفسجي تسليط الضوء على عيوب معينة، مثل بقع الزيت أو التلوث، والتي لا يمكن رؤيتها بسهولة في ظل ظروف الإضاءة العادية.

ومن خلال الجمع بين هذه التقنيات، يمكن للمصنعين تحقيق عملية تفتيش شاملة تضمن جودة المنتج والامتثال لمعايير الصناعة.

دور الأتمتة في اكتشاف العيوب

أحدثت الأتمتة ثورةً في مجال اكتشاف العيوب في صناعة القفازات، موفرةً سرعةً ودقةً وكفاءةً لا مثيل لها. تُلغي الأنظمة الآلية تناقضات التفتيش اليدوي، وتُمكّن المصنّعين من توسيع نطاق الإنتاج دون المساس بالجودة.

تتضمن الفوائد الرئيسية للأتمتة ما يلي:

- زيادة الدقة:تستخدم الأنظمة الآلية خوارزميات متقدمة للكشف عن العيوب بدقة عالية، مما يقلل من خطر تفويت المشكلات.

- فحص أسرع:تستطيع الكاميرات وأجهزة الاستشعار عالية السرعة فحص آلاف القفازات في الساعة، مما يواكب متطلبات الإنتاج على نطاق واسع.

- كفاءة التكلفة:من خلال تحديد العيوب في وقت مبكر، تعمل الأتمتة على تقليل الهدر وتقليل الحاجة إلى إعادة العمل، مما يوفر الوقت والموارد.

- المراقبة في الوقت الحقيقي:توفر الأنظمة الآلية بيانات في الوقت الفعلي حول معدلات العيوب وجودة الإنتاج، مما يسمح للمصنعين بمعالجة المشكلات على الفور.

- التخصيص:يمكن تصميم هذه الأنظمة للكشف عن عيوب محددة أو تلبية متطلبات الإنتاج الفريدة، مما يضمن المرونة والقدرة على التكيف.

على سبيل المثال، يستطيع نظام رؤية مزود بخوارزميات تعلم عميق تحديد العيوب، مثل التمزقات الصغيرة أو البقع السوداء، بدقة فائقة. وهذا يضمن استيفاء القفازات لمعايير الجودة الصارمة، حتى في بيئات الإنتاج عالية الحجم. لا يقتصر دور الأتمتة على تحسين اكتشاف العيوب فحسب، بل يعزز أيضًا الكفاءة التشغيلية الإجمالية، مما يجعلها أداة لا غنى عنها في صناعة القفازات الحديثة.

مخطط اكتشاف العيوب في قفازات النتريل

تنفيذ نظام التفتيش البصري

خطوات أتمتة فحص القفازات

-

تحليل تحديات التفتيش الحالية

- نصيحة قابلة للتنفيذ: قم بتوثيق العيوب الأكثر شيوعًا (على سبيل المثال، الثقوب الصغيرة، والبقع، والسمك غير المتساوي) وحدد أين يفشل التفتيش اليدوي - مثل العيوب الفائتة أو الإنتاج البطيء.

- مثال:إذا واجه المشغلون صعوبة في اكتشاف النقاط السوداء الصغيرة، فيجب ملاحظة ذلك باعتباره أولوية للأتمتة.

-

تحديد أهداف قابلة للقياس

- نصيحة قابلة للتنفيذ:حدد أهدافًا محددة، مثل تقليل معدلات العيوب بنسبة 20%، أو مضاعفة سرعة التفتيش، أو تحقيق دقة اكتشاف العيوب بنسبة 99%.

- مثال"نهدف إلى فحص 10000 قفاز في الساعة بمعدل اكتشاف العيوب 98% أو أعلى."

-

اختر التكنولوجيا المناسبة

- نصيحة قابلة للتنفيذ:اختر كاميرات عالية الدقة لعيوب السطح، وأجهزة استشعار الأشعة تحت الحمراء لاختلافات السُمك، وخوارزميات الذكاء الاصطناعي للتعرف على الأنماط.

- مثال:استخدم نماذج التعلم العميق المدربة على مجموعة بيانات العيوب المحددة لديك لاكتشاف المشكلات الدقيقة مثل التمزقات الدقيقة أو تغير اللون.

- نصيحة احترافية:تأكد من تكامل النظام بسلاسة مع خط الإنتاج الحالي لديك ويدعم تنبيهات العيوب في الوقت الفعلي.

-

إجراء اختبار تجريبي

- نصيحة قابلة للتنفيذاختبر النظام على خط إنتاج واحد أو دفعة واحدة. عدّل معايير مثل زوايا الإضاءة، ودقة الكاميرا، وحدود العيوب.

- مثال:إذا قام النظام بتمييز عدد كبير جدًا من الإيجابيات الخاطئة، فقم بإعادة معايرة نموذج الذكاء الاصطناعي لموازنة الحساسية والخصوصية.

- نصيحة احترافية:استخدم عينات متنوعة من القفازات (على سبيل المثال، ألوان مختلفة، ومواد، وأنواع عيوب) لضمان الأداء القوي.

-

مشغلي القطارات لتحقيق النجاح

- نصيحة قابلة للتنفيذ:توفير تدريب عملي على تشغيل النظام واستكشاف الأخطاء وإصلاحها وتفسير بيانات التفتيش.

- مثال:تعليم المشغلين كيفية ضبط حدود اكتشاف العيوب أو استبدال أجهزة الاستشعار المعيبة دون إيقاف الإنتاج.

- نصيحة احترافية:قم بإنشاء دليل مرجعي سريع أو دروس فيديو للدعم المستمر.

-

التنفيذ التدريجي ومراقبة الأداء

- نصيحة قابلة للتنفيذ:توسيع نطاق التنفيذ سطرًا بسطر، ومراقبة المقاييس الرئيسية مثل معدلات اكتشاف العيوب، والإيجابيات الخاطئة، وسرعة التفتيش.

- مثال:قم بمقارنة معدلات العيوب قبل وبعد التشغيل الآلي لقياس عائد الاستثمار.

- نصيحة احترافية:قم بجدولة صيانة النظام وتحديثات البرامج بشكل منتظم لضمان الموثوقية على المدى الطويل.

لماذا هذا مهم

من خلال أتمتة فحص القفازات بدقة، يمكن للمصنعين الحد من الأخطاء البشرية، وتحسين جودة المنتج، وتعزيز كفاءة الإنتاج. فالنظام المُطبّق جيدًا لا يقلل الهدر فحسب، بل يبني أيضًا ثقة العملاء من خلال توفير قفازات عالية الجودة باستمرار.

اختيار نظام الرؤية المناسب لاحتياجاتك

يُعد اختيار نظام الرؤية المناسب أمرًا بالغ الأهمية لنجاح عملية التفتيش. ضع العوامل التالية في اعتبارك عند اختيارك:

- متطلبات التفتيشحدد أنواع العيوب التي تحتاج إلى اكتشافها، مثل التمزقات، أو بقع الزيت، أو البقع السوداء. اختر نظامًا قادرًا على تحديد هذه المشاكل بدقة.

- حجم الإنتاج:تتطلب خطوط الإنتاج عالية السرعة أنظمة قادرة على فحص كميات كبيرة من القفازات بسرعة دون المساس بالدقة.

- خيارات التخصيص:ابحث عن الأنظمة التي تسمح لك بضبط الإعدادات، مثل حدود حجم العيب أو تغطية منطقة التفتيش، لتلبية احتياجاتك المحددة.

- قدرات التكامل:تأكد من أن النظام يمكنه التكامل بسلاسة مع خط الإنتاج والبرمجيات الحالية لديك، مثل أنظمة تنفيذ التصنيع (MES).

- التكلفة والعائد على الاستثمارقيّم تكلفة النظام مقارنةً بفوائده المحتملة، مثل تقليل الهدر، وتحسين الجودة، وتسريع أوقات التفتيش. قد يوفر النظام ذو التكلفة الأولية الأعلى وفورات أفضل على المدى الطويل.

على سبيل المثال، قد يستفيد خط إنتاج يتعامل مع قفازات ذات تصاميم معقدة من نظام رؤية مزود بقدرات متقدمة للتعرف على الأنماط. يضمن اختيار النظام المناسب اكتشاف العيوب بكفاءة ويعزز جودة الإنتاج بشكل عام.

دمج التفتيش البصري مع عمليات التعبئة والتغليف

يُسهّل دمج الفحص البصري مع عمليات التعبئة والتغليف عملية الإنتاج ويضمن تعبئة وشحن قفازات عالية الجودة فقط. إليك كيفية تحقيق هذا التكامل:

- مزامنة التفتيش والتعبئة والتغليفاستخدم أجهزة استشعار وبرامج لربط نظام التفتيش بمعدات التعبئة والتغليف. هذا يضمن إزالة القفازات المعيبة تلقائيًا قبل الوصول إلى مرحلة التعبئة والتغليف.

- مشاركة البيانات في الوقت الفعلي:تمكين نظام التفتيش من مشاركة بيانات العيوب مع آلات التعبئة والتغليفيتيح هذا إجراء تعديلات ديناميكية، مثل إيقاف الخط مؤقتًا إذا تجاوزت معدلات العيوب الحدود المقبولة.

- الفرز الآليتطبيق آليات فرز لفصل القفازات المعيبة عن القفازات المقبولة. هذا يُقلل من التعامل اليدوي ويضمن تعبئة المنتجات عالية الجودة فقط.

- فحوصات ضمان الجودة:أدخل فحوصات إضافية في مرحلة التعبئة للتأكد من عدم وجود أي قفازات معيبة. هذا يُعزز مستوى مراقبة الجودة.

- حلقات التغذية الراجعةاستخدم بيانات نظام التفتيش لتحديد العيوب المتكررة ومعالجة أسبابها الجذرية. تُحسّن عملية التحسين المستمر هذه كفاءة التفتيش والتغليف.

من خلال دمج التفتيش البصري مع التعبئة والتغليف، يمكن للمصنعين إنشاء عملية إنتاج متماسكة تقلل من النفايات، وتحسن الجودة، وتعزز الكفاءة الشاملة.

فوائد فحص القفازات الآلي

زيادة الكفاءة والدقة

تُحسّن أنظمة فحص القفازات الآلية الكفاءة بشكل ملحوظ من خلال معالجة كميات كبيرة من القفازات في وقتٍ قصيرٍ جدًا مقارنةً بالفحص اليدوي. تستطيع الكاميرات عالية السرعة والخوارزميات المتقدمة فحص آلاف القفازات في الساعة، مما يضمن مواكبة الإنتاج للطلب.

تتميز هذه الأنظمة بدقة لا مثيل لها. فعلى عكس التفتيش اليدوي، الذي قد يكون عرضة للخطأ البشري والإرهاق، تكتشف الأنظمة الآلية بدقة حتى أصغر العيوب، مثل التمزقات الطفيفة أو تغيرات اللون الطفيفة. هذه الدقة تقلل من احتمالية وصول المنتجات المعيبة إلى العملاء، مما يحافظ على سمعة علامتك التجارية.

على سبيل المثال، يستطيع نظام مزوّد بخوارزميات تعلّم عميق تحديد الأنماط والشذوذ بدقة ملحوظة، مما يضمن عدم إغفال أي عيب. هذا المزيج من السرعة والدقة يجعل الأتمتة أمرًا لا غنى عنه في صناعة القفازات الحديثة.

فعالية التكلفة للأنظمة الآلية

رغم أن الاستثمار الأولي في أنظمة التفتيش الآلية قد يبدو مرتفعًا، إلا أن وفورات التكلفة على المدى الطويل تجعلها استثمارًا مجديًا. فمن خلال تحديد العيوب مبكرًا في عملية الإنتاج، تُقلل هذه الأنظمة من الهدر وتُقلل الحاجة إلى إعادة العمل، مما يوفر الوقت والموارد.

تُخفّض الأنظمة الآلية أيضًا تكاليف العمالة بتقليل الاعتماد على الفحص اليدوي. فبدلًا من توظيف عدة عمال لفحص القفازات، يُمكن للمصنّعين الاعتماد على نظام واحد لإنجاز المهمة بكفاءة. إضافةً إلى ذلك، يُقلّل انخفاض معدل الأخطاء من شحن المنتجات المعيبة، مما يُقلّل من مخاطر عمليات الاسترجاع الباهظة أو شكاوى العملاء.

على سبيل المثال، يمكن لخط الإنتاج الذي يدمج التفتيش الآلي تحقيق إنتاجية أعلى مع عيوب أقل، مما يؤدي إلى زيادة الربحية وعائد أسرع على الاستثمار.

تحسين جودة المنتج من خلال التفتيش المتسق

الاتساق أساسي للحفاظ على جودة عالية للمنتج، وتتفوق الأنظمة الآلية في هذا المجال. بخلاف التفتيش اليدوي، الذي قد يختلف باختلاف مهارة المُشغّل أو مستوى تعبه، تُطبّق الأنظمة الآلية نفس المعايير الصارمة على كل قفاز.

يمكن برمجة هذه الأنظمة للكشف عن عيوب محددة، مثل بقع الزيت، أو البقع السوداء، أو عدم تساوي السُمك، مما يضمن اعتماد القفازات التي تلبي أعلى معايير الجودة فقط. هذا الاتساق لا يُحسّن رضا العملاء فحسب، بل يُساعد المُصنّعين أيضًا على الامتثال للوائح وشهادات الصناعة.

على سبيل المثال، يمكن لنظام رؤية بإعدادات قابلة للتخصيص التكيف مع أنواع مختلفة من القفازات ومتطلبات الإنتاج، مما يضمن استيفاء كل منتج للمواصفات المطلوبة. ومن خلال تقديم نتائج متسقة وعالية الجودة، تساعد أنظمة التفتيش الآلية المصنّعين على بناء ثقة عملائهم وولائهم.

أسئلة مكررة

س: ما هو نظام التفتيش البصري للقفازات؟

ج: نظام الفحص البصري للقفازات هو تقنية آلية تُستخدم في تصنيع القفازات لضمان مراقبة الجودة. يستخدم هذا النظام أنظمة رؤية متطورة للكشف عن العيوب، بما في ذلك البقع والتسربات والتمزقات وغيرها من العيوب. من خلال الكشف المبكر عن القفازات المعيبة، يضمن هذا النظام تعبئة وتوصيل منتجات عالية الجودة فقط، مما يعزز كفاءة الإنتاج وموثوقية المنتج.

س: كيف يعمل نظام فحص القفازات على تحسين اكتشاف العيوب؟

ج: يستخدم نظام فحص القفازات خوارزميات متطورة وكاميرات عالية السرعة للكشف عن العيوب بدقة. أتمتة عملية الفحص تعزز الدقة والكفاءة، وتحدد القفازات المعيبة التي قد تغفلها عمليات الفحص اليدوي. هذا يقلل الهدر ويعزز موثوقية المنتج.

س: ما هي أنواع العيوب التي يستطيع نظام فحص الرؤية تحديدها؟

ج: يكتشف نظام فحص الرؤية مجموعة متنوعة من العيوب، بما في ذلك بقع الزيت والتمزقات والتسربات. بفضل تقنية التعلم العميق، يمكنه تحديد حتى العيوب الطفيفة، مما يضمن وصول القفازات المطابقة فقط إلى مرحلة التغليف.

س: هل عملية فحص القفازات تتم بشكل آلي بالكامل؟

ج: نعم، أنظمة فحص القفازات الحديثة مؤتمتة بالكامل. تُدمج هذه الأنظمة في خطوط التصنيع، باستخدام أنظمة ناقلة لنقل القفازات عبر كاميرات عالية السرعة وبرامج كشف. تُحسّن هذه الأتمتة الإنتاجية وتُصدر تنبيهات وتعديلات آنية للحفاظ على معايير الجودة.

س: كيف تؤثر دقة نظام التفتيش البصري على الإنتاج؟

ج: تُحسّن أنظمة الفحص البصري الدقيقة كفاءة الإنتاج بشكل مباشر. فهي تمنع وصول القفازات المعيبة إلى السوق، مما يُجنّب عمليات سحب المنتجات المُكلفة، ويحمي سمعة العلامة التجارية. كما تُقلّل الدقة العالية من إعادة التصنيع وتُبسّط عملية التصنيع، مما يُعزز الإنتاج الإجمالي.

س: ما هو الدور الذي يلعبه البرنامج في اختبار القفازات وفحصها؟

ج: يلعب البرنامج دورًا حيويًا في اختبار القفازات من خلال تحليل بيانات نظام الرؤية. فهو يعالج الصور، ويطبق خوارزميات الكشف عن العيوب، ويُصدر تقارير الجودة. وهذا يُساعد المُصنّعين على تتبع مقاييس الأداء وتحسين بروتوكولات التفتيش باستمرار.

س: هل يمكن دمج أنظمة فحص الرؤية مع عمليات التصنيع الحالية؟

ج: نعم، أنظمة فحص الرؤية قابلة للتكيف بشكل كبير ويمكن دمجها بسلاسة مع خطوط التصنيع الحالية. سواءً من خلال أنظمة النقل أو الإعدادات المستقلة، يمكن تخصيصها لتلبية احتياجات الإنتاج المحددة دون التسبب في أي انقطاعات كبيرة.

س: ما هي المزايا التي توفرها أنظمة فحص القفازات الأوتوماتيكية مقارنة بالفحص اليدوي؟

ج: توفر أنظمة فحص القفازات الأوتوماتيكية كفاءة أعلى، ودقة كشف مُحسّنة، وتكاليف عمالة أقل مقارنةً بالفحص اليدوي. فهي تضمن فحوصات جودة متسقة، وتُقلل من الأخطاء البشرية، وتُزيد من إنتاجية الإنتاج، مما يُحسّن الإنتاجية ويُخفّض تكاليف التشغيل.

الملخص الختامي

أحدثت أنظمة الفحص البصري الآلي للقفازات ثورةً في طريقة ضمان المصنّعين لجودة المنتجات وثباتها. فمن خلال الكشف الدقيق عن العيوب، تُزيل هذه الأنظمة أي تناقضات، وتُقلل الهدر، وتُبسّط عمليات الإنتاج. وبفضل ميزات مثل المراقبة الفورية، والإعدادات القابلة للتخصيص، والتكامل السلس مع خطوط التصنيع الحالية، تُوفّر هذه الأنظمة حلاً عمليًا واقتصاديًا لتلبية معايير الجودة الصارمة. ومع تزايد توقعات العملاء، لم يعد اعتماد تقنية الفحص الآلي خيارًا، بل أصبح ضروريًا للحفاظ على القدرة التنافسية وتقديم منتجات فائقة الجودة.