ഉയർന്ന നിലവാരമുള്ള കയ്യുറകൾക്കുള്ള ആവശ്യം വർദ്ധിച്ചുവരുന്നതിനാൽ, പരമ്പരാഗത മാനുവൽ പരിശോധനാ രീതികൾ വർദ്ധിച്ചുവരുന്ന ഉപഭോക്തൃ പ്രതീക്ഷകൾ നിറവേറ്റുന്നതിൽ ബുദ്ധിമുട്ടുന്നു. കീറൽ, എണ്ണ കറ, അധിക വസ്തുക്കൾ തുടങ്ങിയ ഉപരിതല വൈകല്യങ്ങളെക്കുറിച്ചുള്ള പരാതികൾ കൂടുതൽ സാധാരണമായിക്കൊണ്ടിരിക്കുകയാണ്.

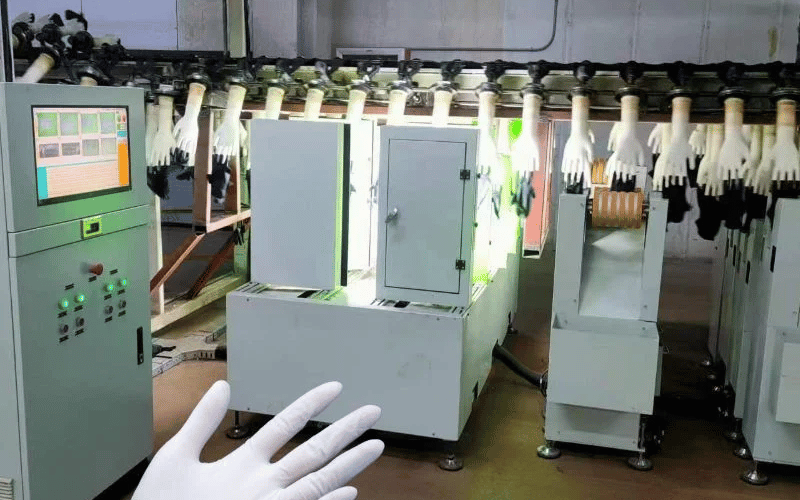

ഈ വെല്ലുവിളികളെ നേരിടുന്നതിനായി, ഞങ്ങളുടെ കമ്പനി ഒരു നൂതന ഓട്ടോമേറ്റഡ് ഗ്ലൗ വിഷ്വൽ ഇൻസ്പെക്ഷൻ സിസ്റ്റം വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്. ഉയർന്ന റെസല്യൂഷൻ ക്യാമറകൾ, ഇന്റലിജന്റ് അൽഗോരിതങ്ങൾ, തത്സമയ വൈകല്യ കണ്ടെത്തൽ എന്നിവ ഉപയോഗിച്ച് സ്ഥിരതയുള്ള ഗുണനിലവാരം ഉറപ്പാക്കാനും, തൊഴിൽ ചെലവ് കുറയ്ക്കാനും, ഉപഭോക്തൃ സംതൃപ്തി വർദ്ധിപ്പിക്കാനും ഈ നൂതന പരിഹാരം സഹായിക്കുന്നു. പരിശോധനാ പ്രക്രിയയിൽ ഓട്ടോമേഷൻ സംയോജിപ്പിക്കുന്നതിലൂടെ, ഗ്ലൗസ് നിർമ്മാതാക്കൾക്ക് അവരുടെ ഉൽപാദന ലൈനുകളിൽ സമാനതകളില്ലാത്ത കാര്യക്ഷമതയും വിശ്വാസ്യതയും നേടാൻ കഴിയും.

ഗ്ലൗസ് പരിശോധനാ സംവിധാനങ്ങൾ മനസ്സിലാക്കൽ

എന്താണ് ഗ്ലൗസ് പരിശോധനാ സംവിധാനം?

ഉൽപാദന പ്രക്രിയയിൽ കയ്യുറകളിലെ തകരാറുകൾ കണ്ടെത്തുന്നതിനായി രൂപകൽപ്പന ചെയ്തിരിക്കുന്ന ഒരു ഓട്ടോമേറ്റഡ് പരിഹാരമാണ് ഗ്ലൗസ് പരിശോധനാ സംവിധാനം. കണ്ണുനീർ, എണ്ണ കറ, കറുത്ത പാടുകൾ, മറ്റ് അപൂർണതകൾ എന്നിവ പോലുള്ള പ്രശ്നങ്ങൾ തിരിച്ചറിയാൻ ഈ സംവിധാനങ്ങൾ ക്യാമറകളും സെൻസറുകളും പോലുള്ള നൂതന സാങ്കേതികവിദ്യകൾ ഉപയോഗിക്കുന്നു. പരിശോധനാ പ്രക്രിയ ഓട്ടോമേറ്റ് ചെയ്യുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് സ്ഥിരമായ ഗുണനിലവാരം ഉറപ്പാക്കാനും മാലിന്യം കുറയ്ക്കാനും മൊത്തത്തിലുള്ള കാര്യക്ഷമത മെച്ചപ്പെടുത്താനും കഴിയും.

മനുഷ്യ പിശകുകൾക്ക് സാധ്യതയുള്ള മാനുവൽ പരിശോധനയിൽ നിന്ന് വ്യത്യസ്തമായി, കയ്യുറ പരിശോധനാ സംവിധാനങ്ങൾ കൃത്യവും വിശ്വസനീയവുമായ ഫലങ്ങൾ നൽകുന്നു. വേഗതയും കൃത്യതയും നിർണായകമായ ഉയർന്ന അളവിലുള്ള ഉൽപാദന ലൈനുകളിൽ അവ പ്രത്യേകിച്ചും ഉപയോഗപ്രദമാണ്. ഒരു നിശ്ചിത വലുപ്പത്തിലുള്ള വൈകല്യങ്ങൾ കണ്ടെത്തുക അല്ലെങ്കിൽ വിവിധ നിറങ്ങളുടെയും വസ്തുക്കളുടെയും കയ്യുറകൾ പരിശോധിക്കുക തുടങ്ങിയ നിർദ്ദിഷ്ട ഉൽപാദന ആവശ്യകതകൾ നിറവേറ്റുന്നതിനായി ഈ സംവിധാനങ്ങൾ ഇഷ്ടാനുസൃതമാക്കാൻ കഴിയും.

കയ്യുറ നിർമ്മാണത്തിൽ ദൃശ്യ പരിശോധനയുടെ പ്രാധാന്യം

ആരോഗ്യ സംരക്ഷണം, ഭക്ഷ്യ സംസ്കരണം, നിർമ്മാണം തുടങ്ങിയ വ്യവസായങ്ങളിൽ, കയ്യുറകളുടെ ഗുണനിലവാരവും സുരക്ഷയും നിലനിർത്തുന്നതിൽ ദൃശ്യ പരിശോധന നിർണായക പങ്ക് വഹിക്കുന്നു. കേടായ കയ്യുറകൾ സുരക്ഷയെ അപകടപ്പെടുത്തുകയോ മലിനീകരണത്തിലേക്ക് നയിക്കുകയോ നിയന്ത്രണ മാനദണ്ഡങ്ങൾ പാലിക്കുന്നതിൽ പരാജയപ്പെടുകയോ ചെയ്യും. ഉയർന്ന നിലവാരമുള്ള കയ്യുറകൾ മാത്രമേ വിപണിയിൽ എത്തുന്നുള്ളൂ എന്ന് യാന്ത്രിക ദൃശ്യ പരിശോധന ഉറപ്പാക്കുന്നു.

ദൃശ്യ പരിശോധനയുടെ പ്രധാന ഗുണങ്ങൾ ഇവയാണ്:

- സ്ഥിരത: ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ ഏകീകൃത പരിശോധന മാനദണ്ഡങ്ങൾ നിലനിർത്തുന്നു, മനുഷ്യന്റെ ക്ഷീണം അല്ലെങ്കിൽ പക്ഷപാതം മൂലമുണ്ടാകുന്ന വ്യതിയാനങ്ങൾ ഇല്ലാതാക്കുന്നു.

- കാര്യക്ഷമത: അതിവേഗ ക്യാമറകൾക്കും അൽഗോരിതങ്ങൾക്കും മണിക്കൂറിൽ ആയിരക്കണക്കിന് കയ്യുറകൾ പരിശോധിക്കാൻ കഴിയും, ഇത് ഉൽപ്പാദന തടസ്സങ്ങൾ ഗണ്യമായി കുറയ്ക്കുന്നു.

- ചെലവ് ലാഭിക്കൽ: വൈകല്യങ്ങൾ നേരത്തെ തിരിച്ചറിയുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് മാലിന്യം കുറയ്ക്കാനും ചെലവേറിയ തിരിച്ചുവിളിക്കലുകളോ ഉപഭോക്തൃ പരാതികളോ ഒഴിവാക്കാനും കഴിയും.

ചെറിയ കീറലുകൾ അല്ലെങ്കിൽ സൂക്ഷ്മമായ നിറവ്യത്യാസങ്ങൾ പോലുള്ള, സ്വമേധയാ കണ്ടെത്താൻ പ്രയാസമുള്ള വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിൽ വിഷ്വൽ പരിശോധനാ സംവിധാനങ്ങൾ പ്രത്യേകിച്ചും ഫലപ്രദമാണ്. കയ്യുറകൾ പാക്കേജുചെയ്ത് കയറ്റുമതി ചെയ്യുന്നതിന് മുമ്പ് കർശനമായ ഗുണനിലവാര മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

പരിശോധനയ്ക്കുള്ള ഒരു വിഷൻ സിസ്റ്റത്തിന്റെ പ്രധാന ഘടകങ്ങൾ

കയ്യുറ പരിശോധനയ്ക്കുള്ള ഒരു ദർശന സംവിധാനത്തിൽ സാധാരണയായി നിരവധി പ്രധാന ഘടകങ്ങൾ അടങ്ങിയിരിക്കുന്നു, അവ ഓരോന്നും കണ്ടെത്തൽ പ്രക്രിയയിൽ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു:

-

ക്യാമറകൾ: ഉയർന്ന റെസല്യൂഷൻ ക്യാമറകൾ പ്രൊഡക്ഷൻ ലൈനിലൂടെ നീങ്ങുമ്പോൾ കയ്യുറകളുടെ വിശദമായ ചിത്രങ്ങൾ പകർത്തുന്നു. കൈപ്പത്തി, വിരലുകൾ, കഫുകൾ തുടങ്ങിയ വ്യത്യസ്ത കോണുകളും പ്രദേശങ്ങളും പരിശോധിക്കാൻ ഒന്നിലധികം ക്യാമറകൾ ഉപയോഗിക്കാം.

-

ലൈറ്റിംഗ്: കൃത്യമായ വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് ശരിയായ വെളിച്ചം അത്യാവശ്യമാണ്. എൽഇഡി ലൈറ്റുകൾ സാധാരണയായി കയ്യുറകൾ തുല്യമായി പ്രകാശിപ്പിക്കാൻ ഉപയോഗിക്കുന്നു, ഇത് നിഴലുകൾ കുറയ്ക്കുകയും എണ്ണ കറ അല്ലെങ്കിൽ കറുത്ത പാടുകൾ പോലുള്ള വൈകല്യങ്ങളുടെ ദൃശ്യപരത വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

-

സോഫ്റ്റ്വെയർ അൽഗോരിതങ്ങൾ: നൂതന അൽഗോരിതങ്ങൾ ക്യാമറകൾ പകർത്തിയ ചിത്രങ്ങൾ വിശകലനം ചെയ്ത് തകരാറുകൾ തിരിച്ചറിയുന്നു. ഉയർന്ന കൃത്യതയോടെ പ്രശ്നങ്ങൾ കണ്ടെത്തുന്നതിന് ഈ അൽഗോരിതങ്ങൾ ആഴത്തിലുള്ള പഠനം, പാറ്റേൺ തിരിച്ചറിയൽ തുടങ്ങിയ സാങ്കേതിക വിദ്യകൾ ഉപയോഗിക്കുന്നു.

-

സെൻസറുകൾ: പ്രൊഡക്ഷൻ ലൈനിൽ കയ്യുറകളുടെ സ്ഥാനവും ചലനവും സെൻസറുകൾ നിരീക്ഷിക്കുന്നു, ഓരോ കയ്യുറയും സമഗ്രമായി പരിശോധിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു. ക്യാമറകളും ലൈറ്റിംഗും ഉൽപാദന വേഗതയുമായി സമന്വയിപ്പിക്കാനും അവ സഹായിക്കുന്നു.

-

ഉപയോക്തൃ ഇന്റർഫേസ്: ഒരു ഉപയോക്തൃ-സൗഹൃദ ഇന്റർഫേസ് ഓപ്പറേറ്റർമാരെ പരിശോധനാ പ്രക്രിയ നിരീക്ഷിക്കാനും, ക്രമീകരണങ്ങൾ ക്രമീകരിക്കാനും, വൈകല്യ ഡാറ്റ അവലോകനം ചെയ്യാനും അനുവദിക്കുന്നു. വ്യത്യസ്ത ഉൽപ്പാദന ആവശ്യങ്ങൾക്കായി സിസ്റ്റം എളുപ്പത്തിൽ കൈകാര്യം ചെയ്യാനും ഒപ്റ്റിമൈസ് ചെയ്യാനും കഴിയുമെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

ഈ ഘടകങ്ങൾ സംയോജിപ്പിക്കുന്നതിലൂടെ, ഒരു വിഷൻ സിസ്റ്റത്തിന് കൃത്യവും തത്സമയ പരിശോധനാ ഫലങ്ങൾ നൽകാൻ കഴിയും, ഇത് നിർമ്മാതാക്കളെ ഉയർന്ന നിലവാരമുള്ള നിലവാരം നിലനിർത്താനും പ്രവർത്തന കാര്യക്ഷമത മെച്ചപ്പെടുത്താനും സഹായിക്കുന്നു.

ഗ്ലൗ ഓൺലൈൻ വിഷ്വൽ ഇൻസ്പെക്ഷൻ സിസ്റ്റത്തിന്റെ പ്രയോജനങ്ങൾ

- ഉയർന്ന റെസല്യൂഷനുള്ള വ്യാവസായിക ക്യാമറകളും ലെൻസുകളും ഉയർന്ന തെളിച്ചമുള്ള സ്ട്രോബോസ്കോപ്പിക് ലൈറ്റിംഗുമായി ജോടിയാക്കുന്നത് കൃത്യമായ ഇമേജിംഗ് ഉറപ്പാക്കുന്നു.

- ഉയർന്ന പ്രകടനമുള്ള കമ്പ്യൂട്ടിംഗ് ആർക്കിടെക്ചറും പ്രൊപ്രൈറ്ററി വിഷ്വൽ ഇൻസ്പെക്ഷൻ അൽഗോരിതങ്ങളും ക്രമീകരിക്കാവുന്ന കണ്ടെത്തൽ കൃത്യതയോടെ വഴക്കമുള്ളതും വിശ്വസനീയവുമായ പ്രവർത്തനം നൽകുന്നു.

- കേടായ കയ്യുറകൾ പാക്കേജിംഗ് പ്രക്രിയയിലേക്ക് പ്രവേശിക്കുന്നത് തടയാൻ മറ്റ് റൂയിബാംഗ് ഓട്ടോമേഷൻ ഉൽപ്പന്നങ്ങളുമായി സംയോജിത നിയന്ത്രണം നൽകാൻ കഴിവുള്ള ഓൺലൈൻ ഓട്ടോമാറ്റിക് ഐഡന്റിഫിക്കേഷനും നിരസിക്കലും.

നൈട്രൈൽ കയ്യുറകൾക്കായുള്ള ഓൺലൈൻ വിഷ്വൽ പരിശോധനാ സംവിധാനം

| പേര് | വൈകല്യ കവറേജ് നിരക്ക് | ഗുരുതരമായ വൈകല്യങ്ങളുടെ പരിശോധന നിരക്ക് | കണ്ടെത്തൽ നിരക്ക് | തെറ്റായ വിലയിരുത്തൽ നിരക്ക് | കുറിപ്പ് |

| ഇരട്ട മുൻ പ്രൊഡക്ഷൻ ലൈൻ 16-ക്യാമറ പ്രോഗ്രാം കൈപ്പത്തി + താങ്ങിനിർത്തുന്ന വായ + തൂങ്ങിക്കിടക്കൽ |

99% | ≤40 പിപിഎം | >98% | <0.5% | WSL-ന്റെ സ്വതന്ത്ര ഗവേഷണ വികസനം പൂർണ്ണമായും സ്വതന്ത്രമാണ്, സോഫ്റ്റ്വെയറിന് ബൗദ്ധിക സ്വത്തവകാശമുണ്ട്. |

| 1. ഗുരുതരമായ വൈകല്യ കണ്ടെത്തൽ നിരക്ക് = ഒരു യൂണിറ്റ് സമയത്തിൽ കണ്ടെത്തിയ ഗുരുതരമായ വൈകല്യങ്ങളുടെ എണ്ണം / യഥാർത്ഥ ഗുരുതരമായ വൈകല്യ അളവ് × 100% 2. പ്രധാന വൈകല്യ കണ്ടെത്തൽ നിരക്ക് = ഒരു യൂണിറ്റ് സമയത്തിൽ കണ്ടെത്തിയ പ്രധാന വൈകല്യങ്ങളുടെ എണ്ണം / യഥാർത്ഥ പ്രധാന വൈകല്യ അളവ് × 100% 3. തെറ്റായ പോസിറ്റീവ് നിരക്ക് = യൂണിറ്റ് സമയത്തിൽ തിരഞ്ഞെടുത്ത യോഗ്യതയുള്ള ഇനങ്ങളുടെ എണ്ണം / യൂണിറ്റ് സമയത്തിൽ ആകെ ഔട്ട്പുട്ട് × 100% 4. വേണ്ടി നൈട്രൈൽ കയ്യുറകൾ കറുപ്പ് ഒഴികെയുള്ള നിറങ്ങളിൽ, നീല കയ്യുറകളുടെ സ്പെസിഫിക്കേഷനുകൾ പരാമർശിക്കുക. കറുത്ത കയ്യുറകൾ എണ്ണ കറകൾക്കോ അവശിഷ്ടമായ വസ്തുക്കളുടെ തകരാറുകൾക്കോ വേണ്ടി പരിശോധിക്കുന്നില്ല. |

|||||

| കുറിപ്പുകൾ: 1. പരിശോധനാ മേഖലയ്ക്കുള്ളിൽ ഓപ്പറേറ്റർമാർക്ക് ദൃശ്യമാകുന്ന വൈകല്യങ്ങൾ, കണ്ണുനീർ, എണ്ണ കറ, അധിക വസ്തുക്കൾ എന്നിവ കണ്ടെത്താനുള്ള കഴിവ്. സ്ഥിരതയുള്ള ഉൽപാദന സാഹചര്യങ്ങളിൽ, ഏകദേശം 1% ഗ്ലൗസ് ഔട്ട്പുട്ടിൽ നിരസിക്കൽ നിരക്കുകൾ നിയന്ത്രിക്കാൻ കഴിയും. ഉൽപാദന ലൈൻ അസാധാരണതകൾ ഒരു യൂണിറ്റ് സമയത്തിനുള്ളിൽ നിരസിക്കൽ നിരക്കുകൾ ഉയരാൻ കാരണമായാൽ, ഉപകരണങ്ങൾ സമയബന്ധിതമായ അലാറം അറിയിപ്പുകൾ ട്രിഗർ ചെയ്യും. 2. പരിശോധനാ മേഖലയ്ക്കുള്ളിൽ 1 മില്ലീമീറ്ററിൽ കൂടുതൽ വ്യാസമുള്ള ആഘാതങ്ങളും 0.5 മില്ലീമീറ്ററിൽ കൂടുതൽ വ്യാസമുള്ള എണ്ണ കറകളോ ഇരുണ്ട പാടുകളോ കണ്ടെത്താനുള്ള കഴിവ്. 3. വിശകലനത്തിനും കണക്കുകൂട്ടലിനും വേണ്ടി ആഴത്തിലുള്ള പഠന അൽഗോരിതങ്ങളുടെയും വിഷ്വൽ സിമുലേഷൻ അൽഗോരിതങ്ങളുടെയും സംയോജനം ഉപയോഗിക്കുന്നു, മാനുവൽ പരിശോധനയേക്കാൾ വളരെ ഉയർന്ന കണ്ടെത്തൽ കൃത്യത കൈവരിക്കുന്നു. കണ്ടെത്താവുന്ന വൈകല്യങ്ങളുടെ വലുപ്പം ആവശ്യാനുസരണം ക്രമീകരിക്കാൻ കഴിയും. |

|||||

പിവിസി കയ്യുറകൾക്കായുള്ള ഓൺലൈൻ വിഷ്വൽ പരിശോധനാ സംവിധാനം

| പേര് | എണ്ണ കറ, കറുത്ത പാടുകൾ, മാലിന്യങ്ങൾ എന്നിവയുടെ കണ്ടെത്തൽ നിരക്ക് | കണ്ടെത്തൽ നിരക്ക് | തെറ്റായ വിലയിരുത്തൽ നിരക്ക് | കുറിപ്പ് |

| സിംഗിൾ ഫോർമർ ഗ്ലൗസ് പ്രൊഡക്ഷൻ ലൈൻ, ആറ് ക്യാമറ സൊല്യൂഷനുകൾ | 97% | >98% | <0.5% | WSL-ന്റെ സ്വതന്ത്ര ഗവേഷണ വികസനം പൂർണ്ണമായും സ്വതന്ത്രമാണ്, സോഫ്റ്റ്വെയറിന് ബൗദ്ധിക സ്വത്തവകാശമുണ്ട്. |

| 1. ഗുരുതരമായ വൈകല്യ കണ്ടെത്തൽ നിരക്ക് = ഒരു യൂണിറ്റ് സമയത്തിൽ കണ്ടെത്തിയ ഗുരുതരമായ വൈകല്യങ്ങളുടെ എണ്ണം / യഥാർത്ഥ ഗുരുതരമായ വൈകല്യ അളവ് × 100% 2. പ്രധാന വൈകല്യ കണ്ടെത്തൽ നിരക്ക് = ഒരു യൂണിറ്റ് സമയത്തിൽ കണ്ടെത്തിയ പ്രധാന വൈകല്യങ്ങളുടെ എണ്ണം / യഥാർത്ഥ പ്രധാന വൈകല്യ അളവ് × 100% 3. തെറ്റായ കണ്ടെത്തൽ നിരക്ക് = യൂണിറ്റ് സമയത്തിന് തിരഞ്ഞെടുത്ത യോഗ്യതയുള്ള ഇനങ്ങളുടെ എണ്ണം / യൂണിറ്റ് സമയത്തിന് ആകെ ഉൽപ്പാദനം × 100% (കൈ അച്ചുകളിൽ നിന്നുള്ള ഇടപെടൽ ഒഴികെ) 4. പരിശോധനാ മേഖല: കൈപ്പത്തി വിരലുകളുടെ അടിയിൽ നിന്ന് താഴേക്ക്. 5. ചില കറുത്ത പാടുകൾ അരികിലേക്ക് ഉരുട്ടിയിരിക്കുന്നതിനാൽ ഫോട്ടോ എടുക്കാൻ കഴിയാത്തതിനാൽ, അരികിലെ കറുത്ത പാടുകൾ പരിശോധനയിൽ നിന്ന് ഒഴിവാക്കിയിരിക്കുന്നു. |

||||

| കുറിപ്പ്: *① പരിശോധനാ മേഖലയ്ക്കുള്ളിൽ 5 മില്ലീമീറ്ററോ അതിൽ കൂടുതലോ വ്യാസമുള്ള എളുപ്പത്തിൽ തിരിച്ചറിയാൻ കഴിയുന്ന ലൈറ്റ് ഓയിൽ സ്റ്റെയിൻസ്, അതുപോലെ 1 മില്ലീമീറ്ററോ അതിൽ കൂടുതലോ വ്യാസമുള്ള ഇരുണ്ട ഓയിൽ സ്റ്റെയിൻസ്, കറുത്ത പാടുകൾ എന്നിവ കണ്ടെത്താനുള്ള കഴിവ്. (പരിശോധനാ കൃത്യത സ്വമേധയാ ക്രമീകരിക്കാൻ കഴിയും) ഉയർന്ന കൃത്യത ഇഷ്ടാനുസൃതമാക്കാൻ കഴിയും. *② 6-ക്യാമറ സൊല്യൂഷനുള്ള സിംഗിൾ-ഹാൻഡ് മോൾഡ് പ്രൊഡക്ഷൻ ലൈന് ഗ്ലൗസ് കഫിലെ കീറലുകളും മോൾഡ് റിലീസ് മെഷീനിന്റെ ഗ്രിപ്പർ തുറക്കൽ മൂലമുണ്ടാകുന്ന ദ്വാരങ്ങളും കണ്ടെത്താൻ കഴിയും. |

||||

കയ്യുറ നിർമ്മാണത്തിലെ തകരാർ കണ്ടെത്തൽ

കയ്യുറകളിൽ കാണപ്പെടുന്ന സാധാരണ വൈകല്യങ്ങൾ

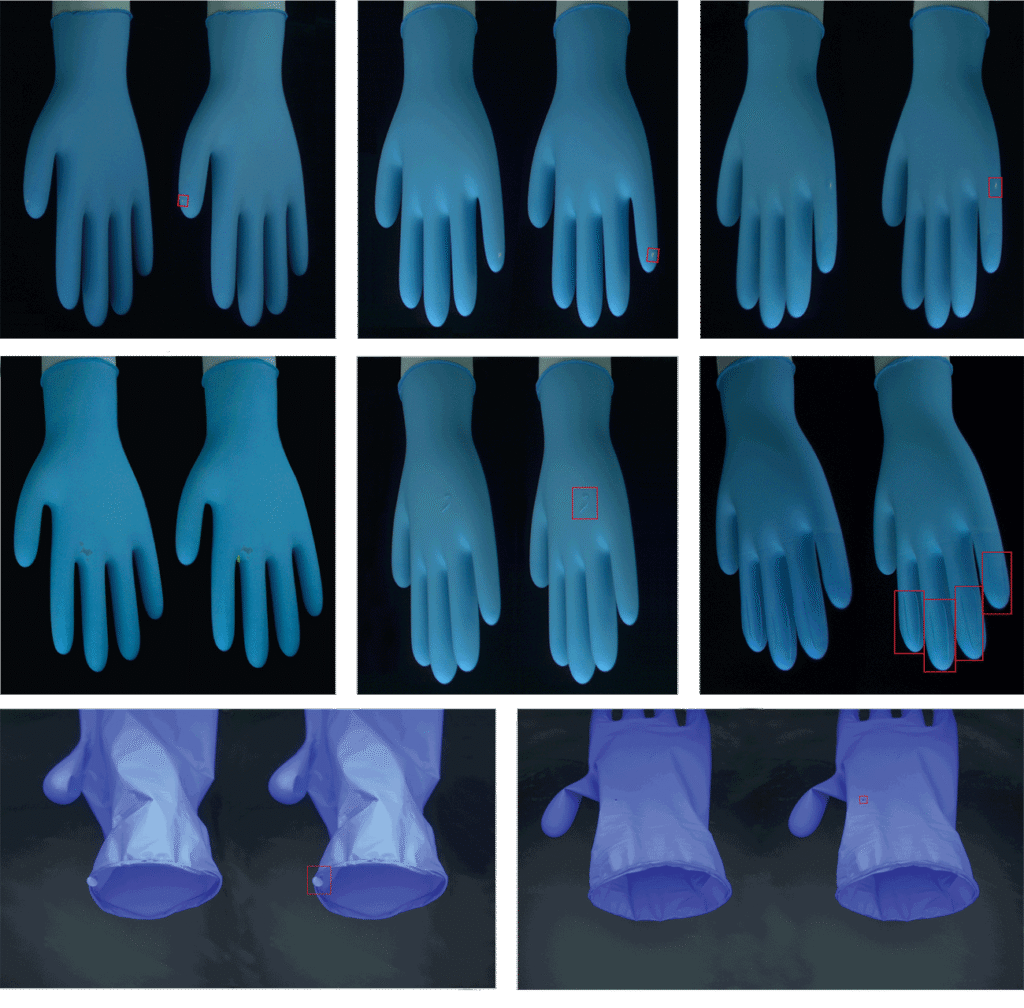

കയ്യുറ നിർമ്മാണത്തിൽ, വൈകല്യങ്ങൾ ഉൽപ്പന്ന ഗുണനിലവാരത്തെയും സുരക്ഷയെയും അപകടത്തിലാക്കും, അതിനാൽ ഉൽപാദന സമയത്ത് അവ തിരിച്ചറിഞ്ഞ് പരിഹരിക്കേണ്ടത് അത്യാവശ്യമാണ്. സാധാരണ വൈകല്യങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- കണ്ണുനീരും ദ്വാരങ്ങളും: ആരോഗ്യ സംരക്ഷണം അല്ലെങ്കിൽ നിർമ്മാണം പോലുള്ള ഉയർന്ന ഈട് ആവശ്യമുള്ള വ്യവസായങ്ങളിൽ, പ്രത്യേകിച്ച് കയ്യുറകൾ ഉപയോഗശൂന്യമാക്കുന്ന ഘടനാപരമായ പ്രശ്നങ്ങളാണിവ.

- എണ്ണക്കറകളും കറുത്ത പാടുകളും: ഈ ദൃശ്യ വൈകല്യങ്ങൾ പലപ്പോഴും ഉൽപാദന സമയത്ത് ഉണ്ടാകുന്ന മലിനീകരണം മൂലമാണ് ഉണ്ടാകുന്നത്, ഇത് കയ്യുറയുടെ രൂപത്തെയും ഉപയോഗക്ഷമതയെയും ബാധിച്ചേക്കാം.

- അധിക മെറ്റീരിയൽ: തുന്നലുകളിലോ വിരൽത്തുമ്പിലോ ഉള്ള അധിക വസ്തുക്കൾ പ്രവർത്തനത്തെ തടസ്സപ്പെടുത്തുകയും ഉപയോക്താക്കൾക്ക് അസ്വസ്ഥത സൃഷ്ടിക്കുകയും ചെയ്യും.

- അസമമായ കനം: കയ്യുറകളുടെ കനത്തിലെ വ്യതിയാനങ്ങൾ ബലഹീനതകൾക്ക് കാരണമാകും, ഇത് ഉപയോഗിക്കുമ്പോൾ കീറാനുള്ള സാധ്യത വർദ്ധിപ്പിക്കുന്നു.

- തെറ്റായ വലുപ്പക്രമീകരണം: വളരെ ഇറുകിയതോ അയഞ്ഞതോ ആയ കയ്യുറകൾക്ക് മതിയായ സംരക്ഷണമോ സുഖമോ നൽകുന്നതിൽ പരാജയപ്പെടാം.

ഈ തകരാറുകൾ നേരത്തേ തിരിച്ചറിയുന്നത് ഉയർന്ന നിലവാരമുള്ള കയ്യുറകൾ മാത്രമേ വിപണിയിൽ എത്തുന്നുള്ളൂ എന്ന് ഉറപ്പാക്കുന്നു, മാലിന്യം കുറയ്ക്കുകയും ഉപഭോക്തൃ വിശ്വാസം നിലനിർത്തുകയും ചെയ്യുന്നു.

ഫലപ്രദമായ വൈകല്യ കണ്ടെത്തലിനുള്ള സാങ്കേതിക വിദ്യകൾ

കയ്യുറകളിലെ തകരാറുകൾ കണ്ടെത്തുന്നതിന് നിർമ്മാതാക്കൾ മാനുവൽ, ഓട്ടോമേറ്റഡ് സാങ്കേതിക വിദ്യകളുടെ സംയോജനമാണ് ഉപയോഗിക്കുന്നത്. ഫലപ്രദമായ രീതികളിൽ ഇവ ഉൾപ്പെടുന്നു:

- ദൃശ്യ പരിശോധന: കണ്ണുനീർ, കറ, അല്ലെങ്കിൽ അസമമായ വസ്തുക്കൾ തുടങ്ങിയ വ്യക്തമായ വൈകല്യങ്ങൾക്കായി ഓപ്പറേറ്റർമാർ കയ്യുറകൾ ദൃശ്യപരമായി പരിശോധിക്കുന്നു. ഈ രീതി ലളിതമാണെങ്കിലും, മനുഷ്യ പിശക് അല്ലെങ്കിൽ ക്ഷീണം കാരണം ഇത് പൊരുത്തക്കേടുകൾ ഉണ്ടാക്കിയേക്കാം.

- ഓട്ടോമേറ്റഡ് വിഷൻ സിസ്റ്റങ്ങൾ: ഉയർന്ന റെസല്യൂഷൻ ക്യാമറകളും നൂതന അൽഗോരിതങ്ങളും ഗ്ലൗസുകളിലെ തകരാറുകൾ കൃത്യതയോടെ വിശകലനം ചെയ്യുന്നു. ചെറിയ കറുത്ത പാടുകൾ അല്ലെങ്കിൽ സൂക്ഷ്മമായ കനം വ്യതിയാനങ്ങൾ പോലുള്ള ചെറിയ പ്രശ്നങ്ങൾ പോലും ഈ സിസ്റ്റങ്ങൾക്ക് കണ്ടെത്താൻ കഴിയും, അവ സ്വമേധയാ ശ്രദ്ധിക്കപ്പെടാതെ പോയേക്കാം.

- മർദ്ദ പരിശോധന: ചോർച്ചയോ ദുർബലമായ പാടുകളോ പരിശോധിക്കാൻ കയ്യുറകൾ വീർപ്പിക്കുന്നത് ഈ സാങ്കേതിക വിദ്യയിൽ ഉൾപ്പെടുന്നു. നഗ്നനേത്രങ്ങൾക്ക് ദൃശ്യമാകാത്ത ദ്വാരങ്ങളോ കീറലുകളോ കണ്ടെത്തുന്നതിന് ഇത് പ്രത്യേകിച്ചും ഫലപ്രദമാണ്.

- ഭാരവും കനവും അളക്കൽ: ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ ഗ്ലൗസുകളുടെ ഭാരവും കനവും അളക്കുന്നത് അവയുടെ സ്ഥിരത ഉറപ്പാക്കുന്നതിനും ഉൽപ്പാദന മാനദണ്ഡങ്ങളിൽ നിന്നുള്ള വ്യതിയാനങ്ങൾ തിരിച്ചറിയുന്നതിനും വേണ്ടിയാണ്.

- യുവി ലൈറ്റ് പരിശോധന: സാധാരണ ലൈറ്റിംഗ് സാഹചര്യങ്ങളിൽ എളുപ്പത്തിൽ ദൃശ്യമാകാത്ത എണ്ണ കറ അല്ലെങ്കിൽ മലിനീകരണം പോലുള്ള ചില വൈകല്യങ്ങൾ UV രശ്മികൾക്ക് എടുത്തുകാണിക്കാൻ കഴിയും.

ഈ സാങ്കേതിക വിദ്യകൾ സംയോജിപ്പിക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് ഉൽപ്പന്ന ഗുണനിലവാരവും വ്യവസായ മാനദണ്ഡങ്ങൾ പാലിക്കുന്നതും ഉറപ്പാക്കുന്ന ഒരു സമഗ്രമായ പരിശോധന പ്രക്രിയ കൈവരിക്കാൻ കഴിയും.

വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിൽ ഓട്ടോമേഷന്റെ പങ്ക്

കയ്യുറ നിർമ്മാണത്തിൽ വൈകല്യ കണ്ടെത്തലിൽ ഓട്ടോമേഷൻ വിപ്ലവം സൃഷ്ടിച്ചു, അതുവഴി സമാനതകളില്ലാത്ത വേഗത, കൃത്യത, കാര്യക്ഷമത എന്നിവ സാധ്യമാകുന്നു. മാനുവൽ പരിശോധനയുടെ പൊരുത്തക്കേടുകൾ ഇല്ലാതാക്കുന്ന ഓട്ടോമേറ്റഡ് സംവിധാനങ്ങൾ ഗുണനിലവാരത്തിൽ വിട്ടുവീഴ്ച ചെയ്യാതെ ഉൽപാദനം വർദ്ധിപ്പിക്കാൻ നിർമ്മാതാക്കളെ പ്രാപ്തരാക്കുന്നു.

ഓട്ടോമേഷന്റെ പ്രധാന ഗുണങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- വർദ്ധിച്ച കൃത്യത: ഉയർന്ന കൃത്യതയോടെ വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ നൂതന അൽഗോരിതങ്ങൾ ഉപയോഗിക്കുന്നു, ഇത് നഷ്ടമായ പ്രശ്നങ്ങളുടെ സാധ്യത കുറയ്ക്കുന്നു.

- വേഗത്തിലുള്ള പരിശോധന: വൻതോതിലുള്ള ഉൽപാദനത്തിന്റെ ആവശ്യകതകൾ നിറവേറ്റുന്നതിനായി, അതിവേഗ ക്യാമറകൾക്കും സെൻസറുകൾക്കും മണിക്കൂറിൽ ആയിരക്കണക്കിന് കയ്യുറകൾ പരിശോധിക്കാൻ കഴിയും.

- ചെലവ് കാര്യക്ഷമത: വൈകല്യങ്ങൾ നേരത്തേ തിരിച്ചറിയുന്നതിലൂടെ, ഓട്ടോമേഷൻ മാലിന്യം കുറയ്ക്കുകയും പുനർനിർമ്മാണത്തിന്റെ ആവശ്യകത കുറയ്ക്കുകയും ചെയ്യുന്നു, സമയവും വിഭവങ്ങളും ലാഭിക്കുന്നു.

- തത്സമയ നിരീക്ഷണം: ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ വൈകല്യ നിരക്കുകളെയും ഉൽപാദന ഗുണനിലവാരത്തെയും കുറിച്ചുള്ള തത്സമയ ഡാറ്റ നൽകുന്നു, ഇത് നിർമ്മാതാക്കൾക്ക് പ്രശ്നങ്ങൾ ഉടനടി പരിഹരിക്കാൻ അനുവദിക്കുന്നു.

- ഇഷ്ടാനുസൃതമാക്കൽ: ഈ സംവിധാനങ്ങൾ പ്രത്യേക വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിനോ അതുല്യമായ ഉൽപാദന ആവശ്യകതകൾ നിറവേറ്റുന്നതിനോ അനുയോജ്യമാക്കാം, ഇത് വഴക്കവും പൊരുത്തപ്പെടുത്തലും ഉറപ്പാക്കുന്നു.

ഉദാഹരണത്തിന്, ആഴത്തിലുള്ള പഠന അൽഗോരിതങ്ങൾ ഉൾക്കൊള്ളുന്ന ഒരു വിഷൻ സിസ്റ്റത്തിന് ചെറിയ കണ്ണുനീർ അല്ലെങ്കിൽ കറുത്ത പാടുകൾ പോലുള്ള വൈകല്യങ്ങൾ ശ്രദ്ധേയമായ കൃത്യതയോടെ തിരിച്ചറിയാൻ കഴിയും. ഉയർന്ന അളവിലുള്ള ഉൽപാദന പരിതസ്ഥിതികളിൽ പോലും കയ്യുറകൾ കർശനമായ ഗുണനിലവാര മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഇത് ഉറപ്പാക്കുന്നു. ഓട്ടോമേഷൻ തകരാറുകൾ കണ്ടെത്തൽ മെച്ചപ്പെടുത്തുക മാത്രമല്ല, മൊത്തത്തിലുള്ള പ്രവർത്തന കാര്യക്ഷമതയും വർദ്ധിപ്പിക്കുന്നു, ഇത് ആധുനിക കയ്യുറ നിർമ്മാണത്തിൽ ഒഴിച്ചുകൂടാനാവാത്ത ഉപകരണമാക്കി മാറ്റുന്നു.

നൈട്രൈൽ കയ്യുറകൾക്കുള്ള വൈകല്യ കണ്ടെത്തൽ ഡയഗ്രം

ഒരു വിഷ്വൽ ഇൻസ്പെക്ഷൻ സിസ്റ്റം നടപ്പിലാക്കൽ

കയ്യുറ പരിശോധന ഓട്ടോമേറ്റ് ചെയ്യുന്നതിനുള്ള ഘട്ടങ്ങൾ

-

നിലവിലെ പരിശോധന വെല്ലുവിളികൾ വിശകലനം ചെയ്യുക

- പ്രായോഗിക നുറുങ്ങ്: ഏറ്റവും സാധാരണമായ വൈകല്യങ്ങൾ (ഉദാ: പിൻഹോളുകൾ, പാടുകൾ, അസമമായ കനം) രേഖപ്പെടുത്തുകയും മാനുവൽ പരിശോധനയിൽ പരാജയപ്പെടുന്ന സ്ഥലങ്ങൾ തിരിച്ചറിയുകയും ചെയ്യുക - നഷ്ടപ്പെട്ട വൈകല്യങ്ങൾ അല്ലെങ്കിൽ മന്ദഗതിയിലുള്ള ത്രൂപുട്ട് പോലുള്ളവ.

- ഉദാഹരണം: ചെറിയ ബ്ലാക്ക് സ്പോട്ടുകൾ കണ്ടെത്താൻ ഓപ്പറേറ്റർമാർ ബുദ്ധിമുട്ടുന്നുവെങ്കിൽ, ഓട്ടോമേഷനുള്ള മുൻഗണനയായി ഇത് ശ്രദ്ധിക്കുക.

-

അളക്കാവുന്ന ലക്ഷ്യങ്ങൾ നിർവചിക്കുക

- പ്രായോഗിക നുറുങ്ങ്: വൈകല്യ നിരക്കുകൾ 20% കുറയ്ക്കുക, പരിശോധന വേഗത ഇരട്ടിയാക്കുക, അല്ലെങ്കിൽ 99% വൈകല്യ കണ്ടെത്തൽ കൃത്യത കൈവരിക്കുക തുടങ്ങിയ നിർദ്ദിഷ്ട ലക്ഷ്യങ്ങൾ സജ്ജമാക്കുക.

- ഉദാഹരണം: "98% അല്ലെങ്കിൽ അതിൽ കൂടുതലുള്ള തകരാർ കണ്ടെത്തൽ നിരക്കുള്ള 10,000 കയ്യുറകൾ മണിക്കൂറിൽ പരിശോധിക്കാൻ ഞങ്ങൾ ലക്ഷ്യമിടുന്നു."

-

ശരിയായ സാങ്കേതികവിദ്യ തിരഞ്ഞെടുക്കുക

- പ്രായോഗിക നുറുങ്ങ്: ഉപരിതല വൈകല്യങ്ങൾക്ക് ഉയർന്ന റെസല്യൂഷൻ ക്യാമറകൾ, കനം വ്യതിയാനങ്ങൾക്ക് ഇൻഫ്രാറെഡ് സെൻസറുകൾ, പാറ്റേൺ തിരിച്ചറിയലിനായി AI അൽഗോരിതങ്ങൾ എന്നിവ തിരഞ്ഞെടുക്കുക.

- ഉദാഹരണം: സൂക്ഷ്മ കണ്ണുനീർ അല്ലെങ്കിൽ നിറവ്യത്യാസം പോലുള്ള സൂക്ഷ്മമായ പ്രശ്നങ്ങൾ കണ്ടെത്തുന്നതിന് നിങ്ങളുടെ നിർദ്ദിഷ്ട വൈകല്യ ഡാറ്റാസെറ്റിൽ പരിശീലനം നേടിയ ആഴത്തിലുള്ള പഠന മാതൃകകൾ ഉപയോഗിക്കുക.

- പ്രോ ടിപ്പ്: നിങ്ങളുടെ നിലവിലുള്ള പ്രൊഡക്ഷൻ ലൈനുമായി സിസ്റ്റം തടസ്സമില്ലാതെ സംയോജിപ്പിക്കുന്നുണ്ടെന്നും തത്സമയ വൈകല്യ അലേർട്ടുകളെ പിന്തുണയ്ക്കുന്നുണ്ടെന്നും ഉറപ്പാക്കുക.

-

ഒരു പൈലറ്റ് ടെസ്റ്റ് നടത്തുക

- പ്രായോഗിക നുറുങ്ങ്: ഒരൊറ്റ പ്രൊഡക്ഷൻ ലൈനിലോ ബാച്ചിലോ സിസ്റ്റം പരീക്ഷിക്കുക. ലൈറ്റിംഗ് ആംഗിളുകൾ, ക്യാമറ റെസല്യൂഷൻ, വൈകല്യ പരിധികൾ തുടങ്ങിയ പാരാമീറ്ററുകൾ ക്രമീകരിക്കുക.

- ഉദാഹരണം: സിസ്റ്റം വളരെയധികം തെറ്റായ പോസിറ്റീവുകൾ ഫ്ലാഗ് ചെയ്താൽ, സെൻസിറ്റിവിറ്റിയും സ്പെസിഫിസിറ്റിയും സന്തുലിതമാക്കുന്നതിന് AI മോഡൽ വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യുക.

- പ്രോ ടിപ്പ്: മികച്ച പ്രകടനം ഉറപ്പാക്കാൻ വൈവിധ്യമാർന്ന കയ്യുറ സാമ്പിളുകൾ (ഉദാ: വ്യത്യസ്ത നിറങ്ങൾ, വസ്തുക്കൾ, വൈകല്യ തരങ്ങൾ) ഉപയോഗിക്കുക.

-

വിജയത്തിനായുള്ള ട്രെയിൻ ഓപ്പറേറ്റർമാർ

- പ്രായോഗിക നുറുങ്ങ്: സിസ്റ്റം പ്രവർത്തനം, ട്രബിൾഷൂട്ടിംഗ്, പരിശോധന ഡാറ്റ വ്യാഖ്യാനിക്കൽ എന്നിവയിൽ പ്രായോഗിക പരിശീലനം നൽകുക.

- ഉദാഹരണം: ഉത്പാദനം നിർത്താതെ തന്നെ തകരാറുകൾ കണ്ടെത്തുന്നതിനുള്ള പരിധികൾ എങ്ങനെ ക്രമീകരിക്കാമെന്നും തകരാറുള്ള സെൻസറുകൾ മാറ്റിസ്ഥാപിക്കാമെന്നും ഓപ്പറേറ്റർമാരെ പഠിപ്പിക്കുക.

- പ്രോ ടിപ്പ്: തുടർച്ചയായ പിന്തുണയ്ക്കായി ഒരു ക്വിക്ക്-റഫറൻസ് ഗൈഡ് അല്ലെങ്കിൽ വീഡിയോ ട്യൂട്ടോറിയലുകൾ സൃഷ്ടിക്കുക.

-

ക്രമേണ പുറത്തിറക്കി പ്രകടനം നിരീക്ഷിക്കുക.

- പ്രായോഗിക നുറുങ്ങ്: വൈകല്യ കണ്ടെത്തൽ നിരക്കുകൾ, തെറ്റായ പോസിറ്റീവുകൾ, പരിശോധന വേഗത തുടങ്ങിയ പ്രധാന അളവുകൾ നിരീക്ഷിച്ചുകൊണ്ട്, നടപ്പാക്കൽ വരിവരിയായി വർദ്ധിപ്പിക്കുക.

- ഉദാഹരണം: ROI അളക്കുന്നതിന് ഓട്ടോമേഷന് മുമ്പും ശേഷവുമുള്ള വൈകല്യ നിരക്കുകൾ താരതമ്യം ചെയ്യുക.

- പ്രോ ടിപ്പ്: ദീർഘകാല വിശ്വാസ്യത ഉറപ്പാക്കാൻ പതിവായി സിസ്റ്റം അറ്റകുറ്റപ്പണികളും സോഫ്റ്റ്വെയർ അപ്ഡേറ്റുകളും ഷെഡ്യൂൾ ചെയ്യുക.

എന്തുകൊണ്ട് അത് പ്രധാനമാണ്

കൃത്യതയോടെ കയ്യുറ പരിശോധന ഓട്ടോമേറ്റ് ചെയ്യുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് മനുഷ്യ പിശകുകൾ ഇല്ലാതാക്കാനും ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്താനും ഉൽപ്പാദനക്ഷമത വർദ്ധിപ്പിക്കാനും കഴിയും. നന്നായി നടപ്പിലാക്കിയ ഒരു സംവിധാനം മാലിന്യം കുറയ്ക്കുക മാത്രമല്ല, സ്ഥിരമായി ഉയർന്ന നിലവാരമുള്ള കയ്യുറകൾ വിതരണം ചെയ്യുന്നതിലൂടെ ഉപഭോക്താക്കളിൽ വിശ്വാസം വളർത്തുകയും ചെയ്യുന്നു.

നിങ്ങളുടെ ആവശ്യങ്ങൾക്ക് അനുയോജ്യമായ വിഷൻ സിസ്റ്റം തിരഞ്ഞെടുക്കുന്നു

നിങ്ങളുടെ പരിശോധനാ പ്രക്രിയയുടെ വിജയത്തിന് ശരിയായ ദർശന സംവിധാനം തിരഞ്ഞെടുക്കുന്നത് നിർണായകമാണ്. തിരഞ്ഞെടുക്കുമ്പോൾ ഇനിപ്പറയുന്ന ഘടകങ്ങൾ പരിഗണിക്കുക:

- പരിശോധന ആവശ്യകതകൾ: കണ്ണുനീർ, എണ്ണപ്പാടുകൾ, കറുത്ത പാടുകൾ എന്നിങ്ങനെ ഏതൊക്കെ തരത്തിലുള്ള വൈകല്യങ്ങളാണ് നിങ്ങൾ കണ്ടെത്തേണ്ടതെന്ന് നിർണ്ണയിക്കുക. ഈ പ്രശ്നങ്ങൾ കൃത്യമായി തിരിച്ചറിയാൻ കഴിയുന്ന ഒരു സിസ്റ്റം തിരഞ്ഞെടുക്കുക.

- ഉൽപാദന അളവ്: അതിവേഗ ഉൽപാദന ലൈനുകൾക്ക് കൃത്യതയിൽ വിട്ടുവീഴ്ച ചെയ്യാതെ വലിയ അളവിലുള്ള കയ്യുറകൾ വേഗത്തിൽ പരിശോധിക്കാൻ കഴിയുന്ന സംവിധാനങ്ങൾ ആവശ്യമാണ്.

- ഇഷ്ടാനുസൃതമാക്കൽ ഓപ്ഷനുകൾ: നിങ്ങളുടെ പ്രത്യേക ആവശ്യങ്ങൾ നിറവേറ്റുന്നതിനായി, വൈകല്യ വലുപ്പ പരിധികൾ അല്ലെങ്കിൽ പരിശോധനാ ഏരിയ കവറേജ് പോലുള്ള ക്രമീകരണങ്ങൾ ക്രമീകരിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്ന സിസ്റ്റങ്ങൾക്കായി തിരയുക.

- സംയോജന ശേഷികൾ: നിങ്ങളുടെ നിലവിലുള്ള പ്രൊഡക്ഷൻ ലൈനുമായും മാനുഫാക്ചറിംഗ് എക്സിക്യൂഷൻ സിസ്റ്റങ്ങൾ (MES) പോലുള്ള സോഫ്റ്റ്വെയറുമായും സിസ്റ്റത്തിന് തടസ്സമില്ലാതെ സംയോജിപ്പിക്കാൻ കഴിയുമെന്ന് ഉറപ്പാക്കുക.

- ചെലവും ROIയും: കുറഞ്ഞ മാലിന്യം, മെച്ചപ്പെട്ട ഗുണനിലവാരം, വേഗത്തിലുള്ള പരിശോധന സമയം എന്നിവ പോലുള്ള സാധ്യതയുള്ള നേട്ടങ്ങളുമായി സിസ്റ്റത്തിന്റെ ചെലവ് വിലയിരുത്തുക. ഉയർന്ന മുൻകൂർ ചെലവുള്ള ഒരു സിസ്റ്റം മികച്ച ദീർഘകാല ലാഭം വാഗ്ദാനം ചെയ്തേക്കാം.

ഉദാഹരണത്തിന്, സങ്കീർണ്ണമായ ഡിസൈനുകളുള്ള ഒരു പ്രൊഡക്ഷൻ ലൈൻ ഹാൻഡ്ലിംഗ് ഗ്ലൗസുകൾക്ക് വിപുലമായ പാറ്റേൺ തിരിച്ചറിയൽ കഴിവുകളുള്ള ഒരു വിഷൻ സിസ്റ്റം പ്രയോജനപ്പെടുത്തിയേക്കാം. ശരിയായ സിസ്റ്റം തിരഞ്ഞെടുക്കുന്നത് കാര്യക്ഷമമായ വൈകല്യ കണ്ടെത്തൽ ഉറപ്പാക്കുകയും മൊത്തത്തിലുള്ള ഉൽപ്പാദന നിലവാരം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

വിഷ്വൽ പരിശോധന പാക്കേജിംഗ് പ്രക്രിയകളുമായി സംയോജിപ്പിക്കൽ

പാക്കേജിംഗ് പ്രക്രിയകളുമായി ദൃശ്യ പരിശോധന സംയോജിപ്പിക്കുന്നത് ഉൽപാദനം കാര്യക്ഷമമാക്കുകയും ഉയർന്ന നിലവാരമുള്ള കയ്യുറകൾ മാത്രമേ പായ്ക്ക് ചെയ്ത് ഷിപ്പ് ചെയ്യുന്നുള്ളൂ എന്ന് ഉറപ്പാക്കുകയും ചെയ്യുന്നു. ഈ സംയോജനം എങ്ങനെ നേടാമെന്ന് ഇതാ:

- പരിശോധനയും പാക്കേജിംഗും സമന്വയിപ്പിക്കുക: പരിശോധനാ സംവിധാനത്തെ പാക്കേജിംഗ് ഉപകരണങ്ങളുമായി ബന്ധിപ്പിക്കുന്നതിന് സെൻസറുകളും സോഫ്റ്റ്വെയറും ഉപയോഗിക്കുക. പാക്കേജിംഗ് ഘട്ടത്തിൽ എത്തുന്നതിനുമുമ്പ് കേടായ കയ്യുറകൾ യാന്ത്രികമായി നീക്കം ചെയ്യപ്പെടുന്നുവെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

- തത്സമയ ഡാറ്റ പങ്കിടൽ: വൈകല്യ ഡാറ്റ പങ്കിടാൻ പരിശോധനാ സംവിധാനം പ്രാപ്തമാക്കുക പാക്കേജിംഗ് മെഷീനുകൾ. വൈകല്യ നിരക്കുകൾ സ്വീകാര്യമായ പരിധി കവിയുന്നുവെങ്കിൽ ലൈൻ താൽക്കാലികമായി നിർത്തുന്നത് പോലുള്ള ഡൈനാമിക് ക്രമീകരണങ്ങൾ ഇത് അനുവദിക്കുന്നു.

- ഓട്ടോമേറ്റഡ് സോർട്ടിംഗ്: കേടായ കയ്യുറകൾ സ്വീകാര്യമായവയിൽ നിന്ന് വേർതിരിക്കുന്നതിന് തരംതിരിക്കൽ സംവിധാനങ്ങൾ നടപ്പിലാക്കുക. ഇത് മാനുവൽ കൈകാര്യം ചെയ്യൽ കുറയ്ക്കുകയും ഗുണനിലവാരമുള്ള ഉൽപ്പന്നങ്ങൾ മാത്രമേ പാക്കേജ് ചെയ്തിട്ടുള്ളൂ എന്ന് ഉറപ്പാക്കുകയും ചെയ്യുന്നു.

- ഗുണനിലവാര ഉറപ്പ് പരിശോധനകൾ: കേടായ കയ്യുറകളൊന്നും നഷ്ടപ്പെട്ടിട്ടില്ലെന്ന് ഉറപ്പാക്കാൻ പാക്കേജിംഗ് ഘട്ടത്തിൽ അധിക പരിശോധനകൾ ഉൾപ്പെടുത്തുക. ഇത് ഗുണനിലവാര നിയന്ത്രണത്തിന്റെ ഒരു അധിക പാളി ചേർക്കുന്നു.

- ഫീഡ്ബാക്ക് ലൂപ്പുകൾ: ആവർത്തിച്ചുള്ള വൈകല്യങ്ങൾ തിരിച്ചറിയുന്നതിനും അവയുടെ മൂലകാരണങ്ങൾ പരിഹരിക്കുന്നതിനും പരിശോധനാ സംവിധാനത്തിൽ നിന്നുള്ള ഡാറ്റ ഉപയോഗിക്കുക. ഈ തുടർച്ചയായ മെച്ചപ്പെടുത്തൽ പ്രക്രിയ പരിശോധനയുടെയും പാക്കേജിംഗിന്റെയും കാര്യക്ഷമത വർദ്ധിപ്പിക്കുന്നു.

വിഷ്വൽ പരിശോധന പാക്കേജിംഗുമായി സംയോജിപ്പിക്കുന്നതിലൂടെ, നിർമ്മാതാക്കൾക്ക് മാലിന്യം കുറയ്ക്കുന്നതിനും ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിനും മൊത്തത്തിലുള്ള കാര്യക്ഷമത വർദ്ധിപ്പിക്കുന്നതിനും ഒരു ഏകീകൃത ഉൽപാദന പ്രക്രിയ സൃഷ്ടിക്കാൻ കഴിയും.

ഓട്ടോമേറ്റഡ് ഗ്ലൗസ് പരിശോധനയുടെ പ്രയോജനങ്ങൾ

വർദ്ധിച്ച കാര്യക്ഷമതയും കൃത്യതയും

സ്വമേധയാലുള്ള പരിശോധനയ്ക്ക് ആവശ്യമായ സമയത്തിന്റെ ഒരു ചെറിയ ഭാഗത്തിനുള്ളിൽ വലിയ അളവിലുള്ള കയ്യുറകൾ പ്രോസസ്സ് ചെയ്യുന്നതിലൂടെ ഓട്ടോമേറ്റഡ് ഗ്ലൗസ് പരിശോധനാ സംവിധാനങ്ങൾ കാര്യക്ഷമത ഗണ്യമായി വർദ്ധിപ്പിക്കുന്നു. അതിവേഗ ക്യാമറകൾക്കും നൂതന അൽഗോരിതങ്ങൾക്കും മണിക്കൂറിൽ ആയിരക്കണക്കിന് കയ്യുറകൾ പരിശോധിക്കാൻ കഴിയും, ഇത് ഉൽപാദനം ആവശ്യകതയ്ക്ക് അനുസൃതമായി നിലനിർത്തുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

ഈ സംവിധാനങ്ങൾ സമാനതകളില്ലാത്ത കൃത്യതയും നൽകുന്നു. മനുഷ്യ പിശകുകൾക്കും ക്ഷീണത്തിനും സാധ്യതയുള്ള മാനുവൽ പരിശോധനയിൽ നിന്ന് വ്യത്യസ്തമായി, ചെറിയ കീറലുകൾ അല്ലെങ്കിൽ സൂക്ഷ്മമായ നിറവ്യത്യാസങ്ങൾ പോലുള്ള ഏറ്റവും ചെറിയ വൈകല്യങ്ങൾ പോലും ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ സ്ഥിരമായി കണ്ടെത്തുന്നു. ഈ കൃത്യത വികലമായ ഉൽപ്പന്നങ്ങൾ ഉപഭോക്താക്കളിലേക്ക് എത്താനുള്ള സാധ്യത കുറയ്ക്കുകയും നിങ്ങളുടെ ബ്രാൻഡിന്റെ പ്രശസ്തി സംരക്ഷിക്കുകയും ചെയ്യുന്നു.

ഉദാഹരണത്തിന്, ആഴത്തിലുള്ള പഠന അൽഗോരിതങ്ങൾ ഉൾക്കൊള്ളുന്ന ഒരു സിസ്റ്റത്തിന് ശ്രദ്ധേയമായ കൃത്യതയോടെ പാറ്റേണുകളും അപാകതകളും തിരിച്ചറിയാൻ കഴിയും, അതുവഴി ഒരു തകരാറും ശ്രദ്ധിക്കപ്പെടാതെ പോകില്ലെന്ന് ഉറപ്പാക്കാൻ കഴിയും. വേഗതയുടെയും കൃത്യതയുടെയും ഈ സംയോജനം ആധുനിക കയ്യുറ നിർമ്മാണത്തിൽ ഓട്ടോമേഷനെ ഒഴിച്ചുകൂടാനാവാത്തതാക്കുന്നു.

ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങളുടെ ചെലവ്-ഫലപ്രാപ്തി

ഓട്ടോമേറ്റഡ് പരിശോധനാ സംവിധാനങ്ങളിലെ പ്രാരംഭ നിക്ഷേപം ഉയർന്നതായി തോന്നുമെങ്കിലും, ദീർഘകാല ചെലവ് ലാഭിക്കൽ അവയെ ഒരു മൂല്യവത്തായ നിക്ഷേപമാക്കി മാറ്റുന്നു. ഉൽപാദന പ്രക്രിയയുടെ പ്രാരംഭ ഘട്ടത്തിൽ തന്നെ തകരാറുകൾ തിരിച്ചറിയുന്നതിലൂടെ, ഈ സംവിധാനങ്ങൾ മാലിന്യം കുറയ്ക്കുകയും പുനർനിർമ്മാണത്തിന്റെ ആവശ്യകത കുറയ്ക്കുകയും ചെയ്യുന്നു, ഇത് സമയവും വിഭവങ്ങളും ലാഭിക്കുന്നു.

ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ മാനുവൽ പരിശോധനയെ ആശ്രയിക്കുന്നത് കുറയ്ക്കുന്നതിലൂടെ തൊഴിൽ ചെലവ് കുറയ്ക്കുന്നു. കയ്യുറകൾ പരിശോധിക്കാൻ ഒന്നിലധികം തൊഴിലാളികളെ നിയമിക്കുന്നതിനുപകരം, നിർമ്മാതാക്കൾക്ക് ജോലി കാര്യക്ഷമമായി കൈകാര്യം ചെയ്യുന്നതിന് ഒരൊറ്റ സിസ്റ്റത്തെ ആശ്രയിക്കാൻ കഴിയും. കൂടാതെ, പിശക് നിരക്ക് കുറയുന്നത് വികലമായ ഉൽപ്പന്നങ്ങൾ കുറച്ച് മാത്രമേ കയറ്റുമതി ചെയ്യുന്നുള്ളൂ എന്നാണ് അർത്ഥമാക്കുന്നത്, ഇത് ചെലവേറിയ തിരിച്ചുവിളിക്കലുകളുടെയോ ഉപഭോക്തൃ പരാതികളുടെയോ സാധ്യത കുറയ്ക്കുന്നു.

ഉദാഹരണത്തിന്, ഓട്ടോമേറ്റഡ് പരിശോധന സംയോജിപ്പിക്കുന്ന ഒരു പ്രൊഡക്ഷൻ ലൈൻ, കുറഞ്ഞ വൈകല്യങ്ങളോടെ ഉയർന്ന ത്രൂപുട്ട് നേടാൻ കഴിയും, ഇത് ലാഭക്ഷമത വർദ്ധിപ്പിക്കുന്നതിനും നിക്ഷേപത്തിൽ നിന്ന് വേഗത്തിലുള്ള വരുമാനം നേടുന്നതിനും കാരണമാകുന്നു.

തുടർച്ചയായ പരിശോധനയിലൂടെ ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തൽ

ഉയർന്ന ഉൽപ്പന്ന നിലവാരം നിലനിർത്തുന്നതിന് സ്ഥിരത പ്രധാനമാണ്, കൂടാതെ ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ ഈ മേഖലയിൽ മികവ് പുലർത്തുന്നു. ഓപ്പറേറ്ററുടെ വൈദഗ്ധ്യമോ ക്ഷീണത്തിന്റെ അളവോ അനുസരിച്ച് വ്യത്യാസപ്പെടാവുന്ന മാനുവൽ പരിശോധനയിൽ നിന്ന് വ്യത്യസ്തമായി, ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങൾ എല്ലാ കയ്യുറകൾക്കും ഒരേ കർശനമായ മാനദണ്ഡങ്ങൾ ബാധകമാക്കുന്നു.

എണ്ണ കറ, കറുത്ത പാടുകൾ, അല്ലെങ്കിൽ അസമമായ കനം തുടങ്ങിയ പ്രത്യേക വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് ഈ സംവിധാനങ്ങൾ പ്രോഗ്രാം ചെയ്യാൻ കഴിയും, ഇത് ഉയർന്ന നിലവാരമുള്ള മാനദണ്ഡങ്ങൾ പാലിക്കുന്ന കയ്യുറകൾക്ക് മാത്രമേ അംഗീകാരം ലഭിക്കൂ എന്ന് ഉറപ്പാക്കുന്നു. ഈ സ്ഥിരത ഉപഭോക്തൃ സംതൃപ്തി മെച്ചപ്പെടുത്തുക മാത്രമല്ല, വ്യവസായ നിയന്ത്രണങ്ങളും സർട്ടിഫിക്കേഷനുകളും പാലിക്കാൻ നിർമ്മാതാക്കളെ സഹായിക്കുകയും ചെയ്യുന്നു.

ഉദാഹരണത്തിന്, ഇഷ്ടാനുസൃതമാക്കാവുന്ന ക്രമീകരണങ്ങളുള്ള ഒരു വിഷൻ സിസ്റ്റത്തിന് വ്യത്യസ്ത ഗ്ലൗസ് തരങ്ങളുമായും ഉൽപ്പാദന ആവശ്യകതകളുമായും പൊരുത്തപ്പെടാൻ കഴിയും, ഓരോ ഉൽപ്പന്നവും ആവശ്യമുള്ള സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു. സ്ഥിരവും ഉയർന്ന നിലവാരമുള്ളതുമായ ഫലങ്ങൾ നൽകുന്നതിലൂടെ, ഓട്ടോമേറ്റഡ് പരിശോധനാ സംവിധാനങ്ങൾ നിർമ്മാതാക്കളെ അവരുടെ ഉപഭോക്താക്കളിൽ വിശ്വാസവും വിശ്വസ്തതയും വളർത്തിയെടുക്കാൻ സഹായിക്കുന്നു.

പതിവായി ചോദിക്കുന്ന ചോദ്യങ്ങൾ

ചോദ്യം: ഒരു ഗ്ലൗ വിഷ്വൽ ഇൻസ്പെക്ഷൻ സിസ്റ്റം എന്താണ്?

A: ഗുണനിലവാര നിയന്ത്രണം ഉറപ്പാക്കാൻ കയ്യുറ നിർമ്മാണത്തിൽ ഉപയോഗിക്കുന്ന ഒരു ഓട്ടോമേറ്റഡ് സാങ്കേതികവിദ്യയാണ് കയ്യുറ വിഷ്വൽ ഇൻസ്പെക്ഷൻ സിസ്റ്റം. കറകൾ, ചോർച്ചകൾ, കണ്ണുനീർ, മറ്റ് അപൂർണതകൾ എന്നിവയുൾപ്പെടെയുള്ള വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് ഇത് നൂതന ദർശന സംവിധാനങ്ങൾ ഉപയോഗിക്കുന്നു. തകരാറുള്ള കയ്യുറകൾ നേരത്തെ തിരിച്ചറിയുന്നതിലൂടെ, ഉയർന്ന നിലവാരമുള്ള ഉൽപ്പന്നങ്ങൾ മാത്രമേ പാക്കേജ് ചെയ്ത് വിതരണം ചെയ്യുന്നുള്ളൂ എന്ന് ഈ സിസ്റ്റം ഉറപ്പാക്കുന്നു, ഇത് ഉൽപ്പാദന കാര്യക്ഷമതയും ഉൽപ്പന്ന വിശ്വാസ്യതയും വർദ്ധിപ്പിക്കുന്നു.

ചോദ്യം: ഗ്ലൗസ് പരിശോധനാ സംവിധാനം എങ്ങനെയാണ് തകരാർ കണ്ടെത്തൽ മെച്ചപ്പെടുത്തുന്നത്?

A: കൃത്യതയോടെ തകരാറുകൾ കണ്ടെത്തുന്നതിന് ഗ്ലൗസ് പരിശോധനാ സംവിധാനം നൂതന അൽഗോരിതങ്ങളും അതിവേഗ ക്യാമറകളും ഉപയോഗിക്കുന്നു. പരിശോധനാ പ്രക്രിയ ഓട്ടോമേറ്റ് ചെയ്യുന്നത് കൃത്യതയും കാര്യക്ഷമതയും വർദ്ധിപ്പിക്കുന്നു, മാനുവൽ പരിശോധനകളിൽ നഷ്ടപ്പെടാൻ സാധ്യതയുള്ള വികലമായ ഗ്ലൗസുകൾ തിരിച്ചറിയുന്നു. ഇത് മാലിന്യം കുറയ്ക്കുകയും ഉൽപ്പന്ന വിശ്വാസ്യത വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

ചോദ്യം: കാഴ്ച പരിശോധനാ സംവിധാനത്തിന് ഏതൊക്കെ തരത്തിലുള്ള വൈകല്യങ്ങളാണ് തിരിച്ചറിയാൻ കഴിയുക?

എ: വിഷ്വൽ ഇൻസ്പെക്ഷൻ സിസ്റ്റം എണ്ണ കറ, കണ്ണുനീർ, ചോർച്ച എന്നിവയുൾപ്പെടെ വിവിധ വൈകല്യങ്ങൾ കണ്ടെത്തുന്നു. ഡീപ് ലേണിംഗ് സാങ്കേതികവിദ്യ ഉപയോഗിച്ച്, സൂക്ഷ്മമായ പിഴവുകൾ പോലും ഇതിന് തിരിച്ചറിയാൻ കഴിയും, ഇത് അനുസരണയുള്ള കയ്യുറകൾ മാത്രമേ പാക്കേജിംഗ് ഘട്ടത്തിലേക്ക് പോകൂ എന്ന് ഉറപ്പാക്കുന്നു.

ചോദ്യം: കയ്യുറ പരിശോധന പ്രക്രിയ പൂർണ്ണമായും ഓട്ടോമേറ്റഡ് ആണോ?

എ: അതെ, ആധുനിക ഗ്ലൗസ് പരിശോധനാ സംവിധാനങ്ങൾ പൂർണ്ണമായും ഓട്ടോമേറ്റഡ് ആണ്. കൺവെയർ സംവിധാനങ്ങൾ ഉപയോഗിച്ച് ഹൈ-സ്പീഡ് ക്യാമറകൾക്കും ഡിറ്റക്ഷൻ സോഫ്റ്റ്വെയറിനും അപ്പുറത്തേക്ക് ഗ്ലൗസുകൾ നീക്കിക്കൊണ്ട് അവ നിർമ്മാണ ലൈനുകളുമായി സംയോജിപ്പിച്ചിരിക്കുന്നു. ഈ ഓട്ടോമേഷൻ ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുകയും ഗുണനിലവാര മാനദണ്ഡങ്ങൾ നിലനിർത്തുന്നതിന് തത്സമയ അലേർട്ടുകളും ക്രമീകരണങ്ങളും നൽകുകയും ചെയ്യുന്നു.

ചോദ്യം: ഒരു ദൃശ്യ പരിശോധനാ സംവിധാനത്തിന്റെ കൃത്യത ഉൽപ്പാദനത്തെ എങ്ങനെ ബാധിക്കുന്നു?

എ: കൃത്യമായ ദൃശ്യ പരിശോധനാ സംവിധാനങ്ങൾ ഉൽപ്പാദന കാര്യക്ഷമത നേരിട്ട് വർദ്ധിപ്പിക്കുന്നു. അവ വികലമായ കയ്യുറകൾ വിപണിയിലെത്തുന്നത് തടയുകയും, വിലകൂടിയ തിരിച്ചുവിളികൾ ഒഴിവാക്കുകയും ബ്രാൻഡ് പ്രശസ്തി സംരക്ഷിക്കുകയും ചെയ്യുന്നു. ഉയർന്ന കൃത്യത പുനർനിർമ്മാണം കുറയ്ക്കുകയും നിർമ്മാണ പ്രക്രിയയെ കാര്യക്ഷമമാക്കുകയും മൊത്തത്തിലുള്ള ഉൽപ്പാദനം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

ചോദ്യം: കയ്യുറ പരിശോധനയിലും പരിശോധനയിലും സോഫ്റ്റ്വെയർ എന്ത് പങ്കാണ് വഹിക്കുന്നത്?

എ: കാഴ്ച സംവിധാനത്തിൽ നിന്നുള്ള ഡാറ്റ വിശകലനം ചെയ്തുകൊണ്ട് ഗ്ലൗസ് പരിശോധനയിൽ സോഫ്റ്റ്വെയർ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. ഇത് ചിത്രങ്ങൾ പ്രോസസ്സ് ചെയ്യുന്നു, വൈകല്യ കണ്ടെത്തൽ അൽഗോരിതങ്ങൾ പ്രയോഗിക്കുന്നു, ഗുണനിലവാര റിപ്പോർട്ടുകൾ സൃഷ്ടിക്കുന്നു. ഇത് നിർമ്മാതാക്കളെ പ്രകടന മെട്രിക്സ് ട്രാക്ക് ചെയ്യാനും പരിശോധനാ പ്രോട്ടോക്കോളുകൾ തുടർച്ചയായി മെച്ചപ്പെടുത്താനും സഹായിക്കുന്നു.

ചോദ്യം: നിലവിലുള്ള നിർമ്മാണ പ്രക്രിയകളുമായി കാഴ്ച പരിശോധനാ സംവിധാനങ്ങൾ സംയോജിപ്പിക്കാൻ കഴിയുമോ?

എ: അതെ, കാഴ്ച പരിശോധനാ സംവിധാനങ്ങൾ വളരെ പൊരുത്തപ്പെടുന്നവയാണ്, കൂടാതെ നിലവിലുള്ള നിർമ്മാണ ലൈനുകളിലേക്ക് തടസ്സമില്ലാതെ സംയോജിപ്പിക്കാൻ കഴിയും. കൺവെയർ സിസ്റ്റങ്ങളിലൂടെയോ ഒറ്റപ്പെട്ട സജ്ജീകരണങ്ങളിലൂടെയോ ആകട്ടെ, കാര്യമായ തടസ്സങ്ങൾ സൃഷ്ടിക്കാതെ നിർദ്ദിഷ്ട ഉൽപാദന ആവശ്യങ്ങൾ നിറവേറ്റുന്നതിനായി അവ ഇഷ്ടാനുസൃതമാക്കാൻ കഴിയും.

ചോദ്യം: മാനുവൽ പരിശോധനയെക്കാൾ ഓട്ടോമാറ്റിക് ഗ്ലൗസ് പരിശോധന സംവിധാനങ്ങൾ എന്തൊക്കെ ഗുണങ്ങളാണ് നൽകുന്നത്?

A: ഓട്ടോമാറ്റിക് ഗ്ലൗസ് പരിശോധനാ സംവിധാനങ്ങൾ മാനുവൽ പരിശോധനയെ അപേക്ഷിച്ച് ഉയർന്ന കാര്യക്ഷമത, മെച്ചപ്പെട്ട കണ്ടെത്തൽ കൃത്യത, കുറഞ്ഞ തൊഴിൽ ചെലവ് എന്നിവ നൽകുന്നു. അവ സ്ഥിരമായ ഗുണനിലവാര പരിശോധനകൾ ഉറപ്പാക്കുകയും മനുഷ്യ പിശകുകൾ കുറയ്ക്കുകയും ഉൽപ്പാദന ത്രൂപുട്ട് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു, ഇത് മെച്ചപ്പെട്ട ഉൽപ്പാദനക്ഷമതയ്ക്കും കുറഞ്ഞ പ്രവർത്തന ചെലവുകൾക്കും കാരണമാകുന്നു.

സമാപന സംഗ്രഹം

ഓട്ടോമേറ്റഡ് ഗ്ലൗസ് വിഷ്വൽ ഇൻസ്പെക്ഷൻ സിസ്റ്റങ്ങൾ നിർമ്മാതാക്കൾ ഉൽപ്പന്ന ഗുണനിലവാരവും സ്ഥിരതയും ഉറപ്പാക്കുന്ന രീതിയിൽ വിപ്ലവം സൃഷ്ടിച്ചു. കൃത്യതയോടെ വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിലൂടെ, ഈ സംവിധാനങ്ങൾ പൊരുത്തക്കേടുകൾ ഇല്ലാതാക്കുകയും മാലിന്യം കുറയ്ക്കുകയും ഉൽപാദന പ്രക്രിയകൾ കാര്യക്ഷമമാക്കുകയും ചെയ്യുന്നു. തത്സമയ നിരീക്ഷണം, ഇഷ്ടാനുസൃതമാക്കാവുന്ന ക്രമീകരണങ്ങൾ, നിലവിലുള്ള നിർമ്മാണ ലൈനുകളിലേക്ക് തടസ്സമില്ലാത്ത സംയോജനം തുടങ്ങിയ സവിശേഷതകളോടെ, കർശനമായ ഗുണനിലവാര മാനദണ്ഡങ്ങൾ പാലിക്കുന്നതിന് അവ പ്രായോഗികവും ചെലവ് കുറഞ്ഞതുമായ ഒരു പരിഹാരം നൽകുന്നു. ഉപഭോക്തൃ പ്രതീക്ഷകൾ വർദ്ധിച്ചുകൊണ്ടിരിക്കുമ്പോൾ, ഓട്ടോമേറ്റഡ് ഇൻസ്പെക്ഷൻ സാങ്കേതികവിദ്യ സ്വീകരിക്കുന്നത് ഇനി ഓപ്ഷണലല്ല - മത്സരശേഷി നിലനിർത്തുന്നതിനും മികച്ച ഉൽപ്പന്നങ്ങൾ നൽകുന്നതിനും ഇത് അത്യാവശ്യമാണ്.