A medida que crece la demanda de guantes de alta calidad, los métodos tradicionales de inspección manual tienen dificultades para satisfacer las crecientes expectativas de los clientes. Las quejas sobre defectos superficiales, como desgarros, manchas de aceite y exceso de material, son cada vez más frecuentes.

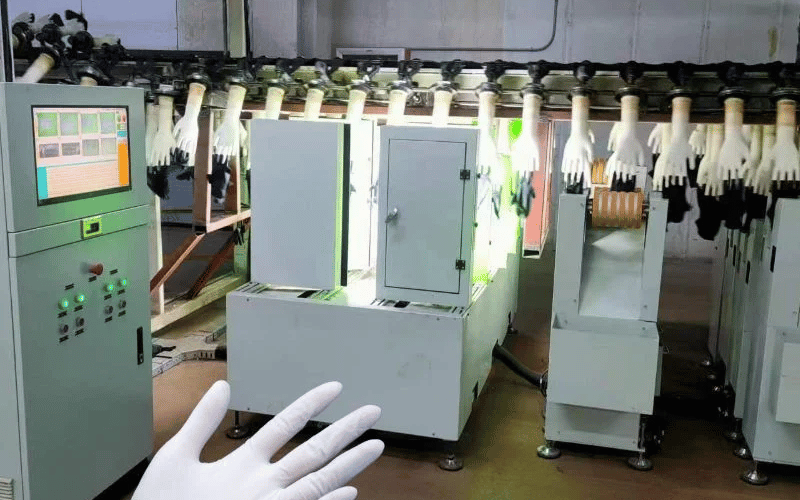

Para abordar estos desafíos, nuestra empresa ha desarrollado un avanzado sistema automatizado de inspección visual de guantes. Esta solución de vanguardia utiliza cámaras de alta resolución, algoritmos inteligentes y detección de defectos en tiempo real para garantizar una calidad constante, reducir los costos de mano de obra y mejorar la satisfacción del cliente. Al integrar la automatización en el proceso de inspección, los fabricantes de guantes pueden lograr una eficiencia y confiabilidad inigualables en sus líneas de producción.

Comprensión de los sistemas de inspección de guantes

¿Qué es un sistema de inspección de guantes?

Un sistema de inspección de guantes es una solución automatizada diseñada para detectar defectos en los guantes durante el proceso de producción. Estos sistemas utilizan tecnologías avanzadas, como cámaras y sensores, para identificar problemas como desgarros, manchas de aceite, puntos negros y otras imperfecciones. Al automatizar el proceso de inspección, los fabricantes pueden garantizar una calidad constante, reducir el desperdicio y mejorar la eficiencia general.

A diferencia de la inspección manual, propensa a errores humanos, los sistemas de inspección de guantes proporcionan resultados precisos y fiables. Son especialmente útiles en líneas de producción de alto volumen, donde la velocidad y la precisión son cruciales. Estos sistemas pueden personalizarse para satisfacer requisitos de producción específicos, como la detección de defectos de un tamaño determinado o la inspección de guantes de diversos colores y materiales.

Importancia de la inspección visual en la producción de guantes

La inspección visual desempeña un papel crucial para mantener la calidad y la seguridad de los guantes, especialmente en sectores como la salud, el procesamiento de alimentos y la fabricación. Los guantes defectuosos pueden comprometer la seguridad, provocar contaminación o incumplir las normas regulatorias. La inspección visual automatizada garantiza que solo guantes de alta calidad lleguen al mercado.

Los principales beneficios de la inspección visual incluyen:

- ConsistenciaLos sistemas automatizados mantienen estándares de inspección uniformes, eliminando la variabilidad causada por la fatiga o el sesgo humano.

- EficienciaLas cámaras y los algoritmos de alta velocidad pueden inspeccionar miles de guantes por hora, lo que reduce significativamente los cuellos de botella en la producción.

- Ahorro de costesAl identificar los defectos de forma temprana, los fabricantes pueden minimizar el desperdicio y evitar retiradas costosas de productos o quejas de los clientes.

Los sistemas de inspección visual son especialmente eficaces para detectar defectos difíciles de detectar manualmente, como pequeños desgarros o decoloraciones sutiles. Esto garantiza que los guantes cumplan con los más estrictos estándares de calidad antes de su empaquetado y envío.

Componentes clave de un sistema de visión para inspección

Un sistema de visión para la inspección de guantes generalmente consta de varios componentes clave, cada uno de los cuales desempeña un papel vital en el proceso de detección:

-

CámarasCámaras de alta resolución capturan imágenes detalladas de los guantes a medida que avanzan por la línea de producción. Se pueden usar varias cámaras para inspeccionar diferentes ángulos y zonas, como la palma, los dedos y los puños.

-

IluminaciónUna iluminación adecuada es esencial para detectar defectos con precisión. Las luces LED se utilizan comúnmente para iluminar los guantes de manera uniforme, reduciendo las sombras y mejorando la visibilidad de defectos como manchas de aceite o puntos negros.

-

Algoritmos de softwareAlgoritmos avanzados analizan las imágenes capturadas por las cámaras para identificar defectos. Estos algoritmos utilizan técnicas como el aprendizaje profundo y el reconocimiento de patrones para detectar problemas con alta precisión.

-

SensoresLos sensores monitorean la posición y el movimiento de los guantes en la línea de producción, garantizando una inspección exhaustiva de cada uno. También ayudan a sincronizar las cámaras y la iluminación con la velocidad de producción.

-

Interfaz de usuarioUna interfaz intuitiva permite a los operadores supervisar el proceso de inspección, ajustar la configuración y revisar los datos de defectos. Esto garantiza una fácil gestión y optimización del sistema para las diferentes necesidades de producción.

Al integrar estos componentes, un sistema de visión puede ofrecer resultados de inspección precisos y en tiempo real, lo que ayuda a los fabricantes a mantener estándares de alta calidad y mejorar la eficiencia operativa.

Ventajas del sistema de inspección visual de guantes en línea

- Las cámaras y lentes industriales de alta resolución combinadas con iluminación estroboscópica de alto brillo garantizan imágenes precisas.

- La arquitectura informática de alto rendimiento y los algoritmos de inspección visual patentados proporcionan un funcionamiento flexible y confiable con precisión de detección ajustable.

- Identificación y rechazo automático en línea, capaz de control integrado con otros productos de automatización de Ruibang para evitar que guantes defectuosos ingresen al proceso de envasado.

Sistema de inspección visual en línea para guantes de nitrilo

| Nombre | Tasa de cobertura de defectos | Tasa de inspección de defectos graves | Tasa de detección | Tasa de error de juicio | Nota |

| Línea de producción de doble forma Programa de 16 cámaras Palma + Boca de apoyo + caída |

99% | ≤40 ppm | >98% | <0,5% | La investigación y el desarrollo independientes de WSL son completamente independientes, con derechos de propiedad intelectual sobre el software. |

| 1. Tasa de detección de defectos críticos = Número de defectos críticos detectados por unidad de tiempo / Cantidad real de defectos críticos × 100% 2. Tasa de detección de defectos mayores = Número de defectos mayores detectados por unidad de tiempo / Cantidad real de defectos mayores × 100% 3. Tasa de falsos positivos = Número de artículos calificados seleccionados por unidad de tiempo / Producción total por unidad de tiempo × 100% 4. Para guantes de nitrilo Para colores distintos al negro, consulte las especificaciones de los guantes azules. Los guantes negros no se someten a pruebas para detectar manchas de aceite ni defectos residuales del material. |

|||||

| Notas: 1. Capaz de detectar defectos visibles para los operadores dentro del área de inspección, incluyendo desgarros, manchas de aceite y exceso de material. En condiciones de producción estables, las tasas de rechazo se pueden controlar a aproximadamente 1% de producción de guantes. Si las anomalías en la línea de producción provocan un aumento en las tasas de rechazo en una unidad de tiempo, el equipo activará notificaciones de alarma oportunas. 2. Capaz de detectar impactos mayores a 1 mm de diámetro y manchas de aceite o puntos oscuros mayores a 0,5 mm de diámetro dentro del área de inspección. 3. Utiliza una combinación de algoritmos de aprendizaje profundo y simulación visual para el análisis y el cálculo, logrando una precisión de detección significativamente mayor que la inspección manual. El tamaño de los defectos detectables se puede ajustar según sea necesario. |

|||||

Sistema de inspección visual en línea para guantes de PVC

| Nombre | Tasa de detección de manchas de aceite, puntos negros e impurezas | Tasa de detección | Tasa de error de juicio | Nota |

| Línea de producción de guantes de una sola pieza, soluciones de seis cámaras | 97% | >98% | <0,5% | La investigación y el desarrollo independientes de WSL son completamente independientes, con derechos de propiedad intelectual sobre el software. |

| 1. Tasa de detección de defectos críticos = Número de defectos críticos detectados por unidad de tiempo / Cantidad real de defectos críticos × 100% 2. Tasa de detección de defectos mayores = Número de defectos mayores detectados por unidad de tiempo / Cantidad real de defectos mayores × 100% 3. Tasa de detección falsa = Número de artículos calificados seleccionados por unidad de tiempo / Producción total por unidad de tiempo × 100% (excluyendo la interferencia de los moldes manuales) 4. Zona de inspección: Desde la base de los dedos de la palma hacia abajo. 5. Dado que algunas manchas negras se enrollan en el dobladillo y no se pueden fotografiar, las manchas negras en el dobladillo quedan excluidas de la inspección. |

||||

| Nota: ① Detecta fácilmente manchas de aceite ligeras de 5 mm o más de diámetro dentro del área de inspección, así como manchas de aceite más oscuras y puntos negros de 1 mm o más de diámetro. (La precisión de la inspección se puede ajustar manualmente). Se puede personalizar una mayor precisión. *② La línea de producción de moldes de una sola mano con una solución de 6 cámaras puede detectar desgarros en el puño del guante y agujeros causados por la apertura de la pinza de la máquina de desmoldeo. |

||||

Detección de defectos en la fabricación de guantes

Defectos comunes encontrados en los guantes

En la fabricación de guantes, los defectos pueden comprometer la calidad y la seguridad del producto, por lo que es fundamental identificarlos y abordarlos durante la producción. Entre los defectos más comunes se incluyen:

- Desgarros y agujeros:Estos son problemas estructurales que pueden hacer que los guantes sean inutilizables, especialmente en industrias que requieren alta durabilidad, como la atención médica o la fabricación.

- Manchas de aceite y puntos negrosEstas imperfecciones visuales a menudo son resultado de la contaminación durante la producción y pueden afectar la apariencia y la facilidad de uso del guante.

- Material sobrante:El material adicional en las costuras o en las puntas de los dedos puede obstaculizar la funcionalidad y generar incomodidad para los usuarios.

- Espesor desigual:Las variaciones en el grosor de los guantes pueden generar puntos débiles, aumentando el riesgo de desgarros durante el uso.

- Tamaño inadecuadoLos guantes que están demasiado ajustados o sueltos pueden no brindar la protección o comodidad adecuadas.

La identificación temprana de estos defectos garantiza que solo lleguen al mercado guantes de alta calidad, lo que reduce el desperdicio y mantiene la confianza del cliente.

Técnicas para la detección eficaz de defectos

Los fabricantes utilizan una combinación de técnicas manuales y automatizadas para detectar defectos en los guantes. Entre los métodos eficaces se incluyen:

- Inspección visualLos operadores examinan visualmente los guantes para detectar defectos evidentes, como rasgaduras, manchas o irregularidades en el material. Si bien este método es sencillo, puede presentar inconsistencias debido a errores humanos o fatiga.

- Sistemas de visión automatizadosCámaras de alta resolución y algoritmos avanzados analizan los guantes en busca de defectos con precisión. Estos sistemas pueden detectar incluso problemas menores, como pequeñas manchas negras o sutiles variaciones de grosor, que podrían pasar desapercibidos manualmente.

- Prueba de presiónEsta técnica consiste en inflar los guantes para comprobar si hay fugas o puntos débiles. Es especialmente eficaz para detectar agujeros o desgarros invisibles a simple vista.

- Medición de peso y espesorLos sistemas automatizados miden el peso y el grosor de los guantes para garantizar la consistencia e identificar cualquier desviación de los estándares de producción.

- Inspección con luz ultravioleta:La luz ultravioleta puede resaltar ciertos defectos, como manchas de aceite o contaminación, que no son fácilmente visibles en condiciones de iluminación normales.

Al combinar estas técnicas, los fabricantes pueden lograr un proceso de inspección integral que garantice la calidad del producto y el cumplimiento de los estándares de la industria.

El papel de la automatización en la detección de defectos

La automatización ha revolucionado la detección de defectos en la fabricación de guantes, ofreciendo velocidad, precisión y eficiencia inigualables. Los sistemas automatizados eliminan las inconsistencias de la inspección manual y permiten a los fabricantes aumentar la producción sin comprometer la calidad.

Los principales beneficios de la automatización incluyen:

- Mayor precisiónLos sistemas automatizados utilizan algoritmos avanzados para detectar defectos con alta precisión, lo que reduce el riesgo de que se pasen por alto problemas.

- Inspección más rápidaLas cámaras y sensores de alta velocidad pueden inspeccionar miles de guantes por hora, adaptándose a las demandas de la producción a gran escala.

- Eficiencia de costosAl identificar defectos de forma temprana, la automatización minimiza el desperdicio y reduce la necesidad de repetir el trabajo, ahorrando tiempo y recursos.

- Monitoreo en tiempo realLos sistemas automatizados proporcionan datos en tiempo real sobre las tasas de defectos y la calidad de la producción, lo que permite a los fabricantes abordar los problemas de inmediato.

- PersonalizaciónEstos sistemas se pueden adaptar para detectar defectos específicos o satisfacer requisitos de producción únicos, lo que garantiza flexibilidad y adaptabilidad.

Por ejemplo, un sistema de visión equipado con algoritmos de aprendizaje profundo puede identificar defectos como pequeños desgarros o puntos negros con una precisión excepcional. Esto garantiza que los guantes cumplan con los más estrictos estándares de calidad, incluso en entornos de producción de alto volumen. La automatización no solo mejora la detección de defectos, sino que también mejora la eficiencia operativa general, convirtiéndola en una herramienta indispensable en la fabricación moderna de guantes.

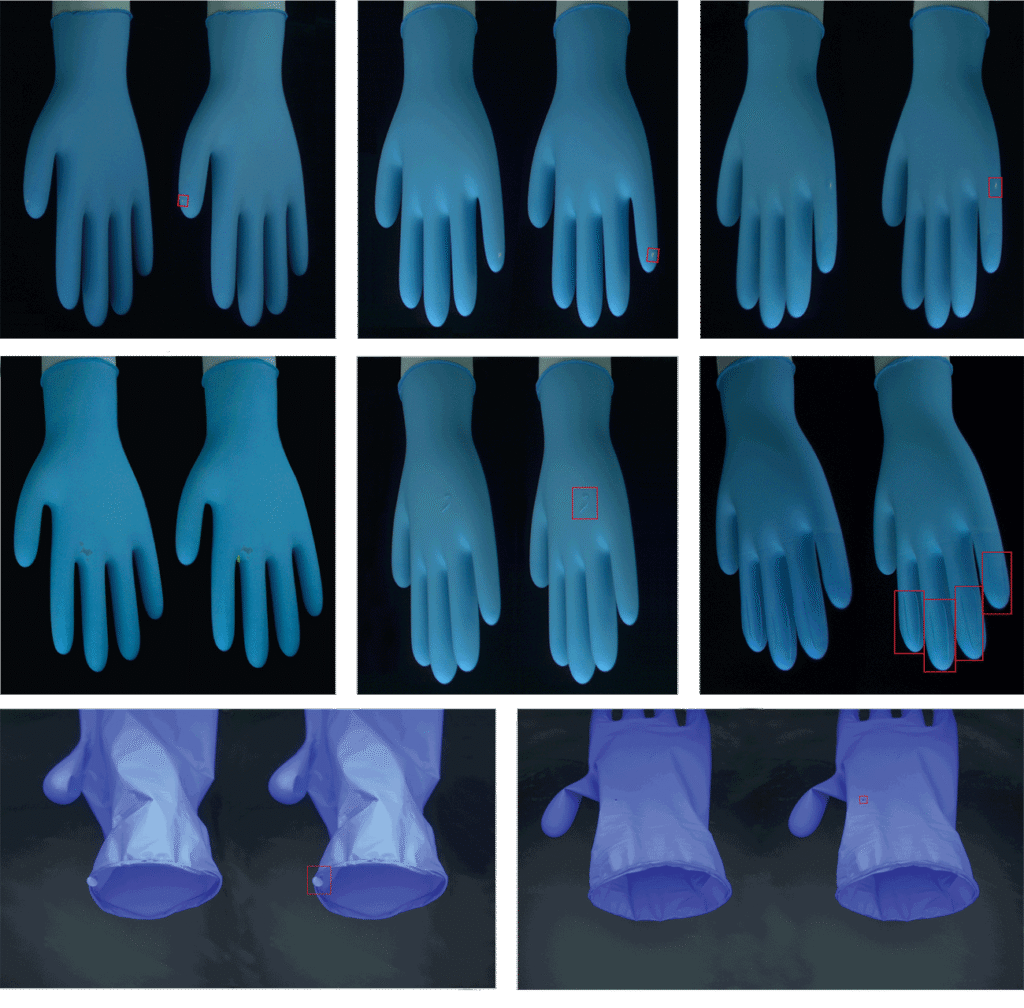

Diagrama de detección de defectos para guantes de nitrilo

Implementación de un sistema de inspección visual

Pasos para automatizar la inspección de guantes

-

Analizar los desafíos actuales de la inspección

- Consejo práctico:Documente los defectos más comunes (por ejemplo, poros, manchas, espesor desigual) e identifique dónde falla la inspección manual, como defectos no detectados o producción lenta.

- Ejemplo:Si los operadores tienen dificultades para detectar pequeños puntos negros, tome esto como una prioridad para la automatización.

-

Definir objetivos mensurables

- Consejo práctico:Establezca objetivos específicos, como reducir las tasas de defectos en 20%, duplicar la velocidad de inspección o lograr una precisión de detección de defectos de 99%.

- Ejemplo:“Nuestro objetivo es inspeccionar 10.000 guantes por hora con una tasa de detección de defectos de 98% o superior”.

-

Seleccione la tecnología adecuada

- Consejo práctico:Elija cámaras de alta resolución para defectos de superficie, sensores infrarrojos para variaciones de espesor y algoritmos de IA para el reconocimiento de patrones.

- Ejemplo:Utilice modelos de aprendizaje profundo entrenados en su conjunto de datos de defectos específicos para detectar problemas sutiles como microdesgarros o decoloración.

- Consejo profesional:Asegúrese de que el sistema se integre perfectamente con su línea de producción existente y admita alertas de defectos en tiempo real.

-

Realizar una prueba piloto

- Consejo prácticoPruebe el sistema en una sola línea o lote de producción. Ajuste parámetros como los ángulos de iluminación, la resolución de la cámara y los umbrales de defectos.

- Ejemplo:Si el sistema detecta demasiados falsos positivos, recalibre el modelo de IA para equilibrar la sensibilidad y la especificidad.

- Consejo profesional:Utilice diversas muestras de guantes (por ejemplo, diferentes colores, materiales y tipos de defectos) para garantizar un rendimiento sólido.

-

Operadores de trenes para el éxito

- Consejo práctico:Brindar capacitación práctica sobre el funcionamiento del sistema, la resolución de problemas y la interpretación de datos de inspección.

- Ejemplo:Enseñe a los operadores cómo ajustar los umbrales de detección de defectos o reemplazar sensores defectuosos sin detener la producción.

- Consejo profesional:Cree una guía de referencia rápida o tutoriales en vídeo para brindar soporte continuo.

-

Implementar gradualmente y supervisar el rendimiento

- Consejo práctico:Amplíe la implementación línea por línea, monitoreando métricas clave como tasas de detección de defectos, falsos positivos y velocidad de inspección.

- Ejemplo:Compare las tasas de defectos previas y posteriores a la automatización para medir el ROI.

- Consejo profesional:Programe mantenimiento regular del sistema y actualizaciones de software para garantizar confiabilidad a largo plazo.

Por qué es importante

Al automatizar con precisión la inspección de guantes, los fabricantes pueden eliminar el error humano, mejorar la calidad del producto y aumentar la eficiencia de la producción. Un sistema bien implementado no solo reduce el desperdicio, sino que también genera confianza en los clientes al ofrecer guantes de alta calidad de forma constante.

Cómo elegir el sistema de visión adecuado a sus necesidades

Seleccionar el sistema de visión adecuado es fundamental para el éxito de su proceso de inspección. Considere los siguientes factores al elegir:

- Requisitos de inspecciónDetermine los tipos de defectos que necesita detectar, como desgarros, manchas de aceite o puntos negros. Seleccione un sistema que pueda identificar estos problemas con precisión.

- Volumen de producción:Las líneas de producción de alta velocidad requieren sistemas que puedan inspeccionar grandes cantidades de guantes rápidamente sin comprometer la precisión.

- Opciones de personalizaciónBusque sistemas que le permitan ajustar configuraciones, como los umbrales de tamaño de defecto o la cobertura del área de inspección, para satisfacer sus necesidades específicas.

- Capacidades de integración:Asegúrese de que el sistema pueda integrarse perfectamente con su línea de producción y software existentes, como los sistemas de ejecución de fabricación (MES).

- Costo y ROIEvalúe el costo del sistema en función de sus posibles beneficios, como la reducción de desperdicios, la mejora de la calidad y la rapidez de las inspecciones. Un sistema con un costo inicial más alto puede ofrecer mayores ahorros a largo plazo.

Por ejemplo, una línea de producción que manipula guantes con diseños intrincados puede beneficiarse de un sistema de visión con funciones avanzadas de reconocimiento de patrones. Elegir el sistema adecuado garantiza una detección eficiente de defectos y mejora la calidad general de la producción.

Integración de la inspección visual con los procesos de envasado

La integración de la inspección visual con los procesos de envasado optimiza la producción y garantiza que solo se empaqueten y envíen guantes de alta calidad. Así es como se logra esta integración:

- Sincronizar la inspección y el embalajeUtilice sensores y software para conectar el sistema de inspección con el equipo de envasado. Esto garantiza que los guantes defectuosos se retiren automáticamente antes de llegar a la etapa de envasado.

- Intercambio de datos en tiempo real:Habilite el sistema de inspección para compartir datos de defectos con máquinas de embalajeEsto permite realizar ajustes dinámicos, como pausar la línea si las tasas de defectos superan los límites aceptables.

- Clasificación automatizadaImplementar mecanismos de clasificación para separar los guantes defectuosos de los aceptables. Esto reduce la manipulación manual y garantiza que solo se empaqueten productos de calidad.

- Controles de garantía de calidadIncorporar controles adicionales en la etapa de empaquetado para verificar que no se hayan pasado por alto guantes defectuosos. Esto añade un nivel adicional de control de calidad.

- Bucles de retroalimentaciónUtilice los datos del sistema de inspección para identificar defectos recurrentes y abordar sus causas. Este proceso de mejora continua optimiza la inspección y la eficiencia del empaque.

Al integrar la inspección visual con el embalaje, los fabricantes pueden crear un proceso de producción cohesivo que minimice el desperdicio, mejore la calidad y aumente la eficiencia general.

Beneficios de la inspección automatizada de guantes

Mayor eficiencia y precisión

Los sistemas automatizados de inspección de guantes mejoran significativamente la eficiencia al procesar grandes volúmenes de guantes en mucho menos tiempo que la inspección manual. Cámaras de alta velocidad y algoritmos avanzados permiten inspeccionar miles de guantes por hora, garantizando que la producción se ajuste al ritmo de la demanda.

Estos sistemas también ofrecen una precisión inigualable. A diferencia de la inspección manual, propensa a errores humanos y fatiga, los sistemas automatizados detectan sistemáticamente incluso los defectos más leves, como pequeños desgarros o sutiles decoloraciones. Esta precisión reduce la probabilidad de que los productos defectuosos lleguen a los clientes, protegiendo así la reputación de su marca.

Por ejemplo, un sistema equipado con algoritmos de aprendizaje profundo puede identificar patrones y anomalías con una precisión notable, garantizando que ningún defecto pase desapercibido. Esta combinación de velocidad y precisión hace que la automatización sea indispensable en la fabricación moderna de guantes.

Rentabilidad de los sistemas automatizados

Si bien la inversión inicial en sistemas de inspección automatizada puede parecer elevada, el ahorro a largo plazo los convierte en una inversión rentable. Al identificar defectos en las primeras etapas del proceso de producción, estos sistemas minimizan el desperdicio y reducen la necesidad de retrabajo, ahorrando tiempo y recursos.

Los sistemas automatizados también reducen los costos de mano de obra al reducir la dependencia de la inspección manual. En lugar de emplear a varios trabajadores para inspeccionar los guantes, los fabricantes pueden confiar en un solo sistema para gestionar la tarea eficientemente. Además, la menor tasa de error implica un menor envío de productos defectuosos, lo que minimiza el riesgo de costosas retiradas de productos o quejas de los clientes.

Por ejemplo, una línea de producción que integra inspección automatizada puede lograr un mayor rendimiento con menos defectos, lo que genera una mayor rentabilidad y un retorno de la inversión más rápido.

Mejorar la calidad del producto mediante una inspección constante

La consistencia es clave para mantener una alta calidad del producto, y los sistemas automatizados destacan en este aspecto. A diferencia de la inspección manual, que puede variar según la habilidad o el nivel de fatiga del operador, los sistemas automatizados aplican los mismos estándares rigurosos a todos los guantes.

Estos sistemas pueden programarse para detectar defectos específicos, como manchas de aceite, puntos negros o grosores irregulares, lo que garantiza que solo se aprueben guantes que cumplen con los más altos estándares de calidad. Esta consistencia no solo mejora la satisfacción del cliente, sino que también ayuda a los fabricantes a cumplir con las normativas y certificaciones del sector.

Por ejemplo, un sistema de visión con ajustes personalizables puede adaptarse a diferentes tipos de guantes y requisitos de producción, garantizando que cada producto cumpla con las especificaciones deseadas. Al ofrecer resultados consistentes y de alta calidad, los sistemas de inspección automatizados ayudan a los fabricantes a generar confianza y fidelización entre sus clientes.

Preguntas frecuentes

P: ¿Qué es un sistema de inspección visual de guantes?

R: Un sistema de inspección visual de guantes es una tecnología automatizada que se utiliza en la fabricación de guantes para garantizar el control de calidad. Utiliza sistemas de visión avanzados para detectar defectos, como manchas, fugas, desgarros y otras imperfecciones. Al identificar guantes defectuosos a tiempo, este sistema garantiza que solo se empaqueten y entreguen productos de alta calidad, lo que mejora la eficiencia de la producción y la fiabilidad del producto.

P: ¿Cómo mejora el sistema de inspección de guantes la detección de defectos?

R: El sistema de inspección de guantes utiliza algoritmos avanzados y cámaras de alta velocidad para detectar defectos con precisión. La automatización del proceso de inspección aumenta la precisión y la eficiencia, identificando guantes defectuosos que las inspecciones manuales podrían pasar por alto. Esto reduce el desperdicio y mejora la fiabilidad del producto.

P: ¿Qué tipos de defectos puede identificar el sistema de inspección por visión?

R: El sistema de inspección por visión detecta diversos defectos, como manchas de aceite, desgarros y fugas. Gracias a la tecnología de aprendizaje profundo, puede identificar incluso los defectos más sutiles, garantizando que solo los guantes que cumplen con las normas pasen a la etapa de empaquetado.

P: ¿El proceso de inspección de guantes está totalmente automatizado?

R: Sí, los sistemas modernos de inspección de guantes están completamente automatizados. Se integran en las líneas de fabricación, utilizando sistemas transportadores para mover los guantes a través de cámaras de alta velocidad y software de detección. Esta automatización mejora la productividad y proporciona alertas y ajustes en tiempo real para mantener los estándares de calidad.

P: ¿Cómo afecta la precisión de un sistema de inspección visual a la producción?

R: Los sistemas de inspección visual precisos mejoran directamente la eficiencia de la producción. Impiden que los guantes defectuosos lleguen al mercado, lo que evita costosas retiradas de productos y protege la reputación de la marca. La alta precisión también reduce las repeticiones de trabajos y optimiza el proceso de fabricación, lo que aumenta la producción general.

P: ¿Qué papel juega el software en las pruebas e inspección de guantes?

R: El software desempeña un papel fundamental en las pruebas de guantes al analizar los datos del sistema de visión. Procesa imágenes, aplica algoritmos de detección de defectos y genera informes de calidad. Esto ayuda a los fabricantes a realizar un seguimiento de las métricas de rendimiento y a mejorar continuamente los protocolos de inspección.

P: ¿Es posible integrar los sistemas de inspección por visión con los procesos de fabricación existentes?

R: Sí, los sistemas de inspección por visión son altamente adaptables y se integran a la perfección en las líneas de fabricación existentes. Ya sea mediante sistemas de transporte o configuraciones independientes, pueden personalizarse para satisfacer necesidades específicas de producción sin causar interrupciones significativas.

P: ¿Qué ventajas ofrecen los sistemas de inspección automática de guantes frente a la inspección manual?

R: Los sistemas automáticos de inspección de guantes ofrecen mayor eficiencia, mayor precisión de detección y menores costos de mano de obra en comparación con la inspección manual. Garantizan controles de calidad consistentes, reducen el error humano y aumentan el rendimiento de la producción, lo que se traduce en una mayor productividad y menores gastos operativos.

Resumen final

Los sistemas automatizados de inspección visual de guantes han revolucionado la forma en que los fabricantes garantizan la calidad y la consistencia de sus productos. Al detectar defectos con precisión, estos sistemas eliminan inconsistencias, reducen el desperdicio y optimizan los procesos de producción. Con funciones como la monitorización en tiempo real, la configuración personalizable y la integración perfecta con las líneas de fabricación existentes, ofrecen una solución práctica y rentable para cumplir con los estrictos estándares de calidad. Ante el aumento de las expectativas de los clientes, la adopción de tecnología de inspección automatizada ya no es opcional: es esencial para mantener la competitividad y ofrecer productos de calidad superior.

Publicaciones relacionadas

- Probador de fugas de guantes: fallas comunes y causas del equipo

- Comprobador de fugas de guantes: mantenimiento y servicio de rutina del equipo

- ¿Cómo utilizar el comprobador de fugas de guantes de forma segura?

- Guía completa sobre sistemas de inspección por visión y visión artificial

- ¿Qué es un comprobador de fugas de guantes? Comprensión de las pruebas de integridad de los guantes

- Máquina empacadora de guantes: guía de configuración adecuada

- ¿Cómo utilizar correctamente el comprobador de fugas de guantes?

- Procedimientos operativos para máquinas de detección automática de fugas de aire en guantes