Поскольку спрос на высококачественные перчатки продолжает расти, традиционные методы ручного контроля не могут удовлетворить растущие ожидания клиентов. Жалобы на дефекты поверхности, такие как разрывы, масляные пятна и излишки материала, становятся всё более распространёнными.

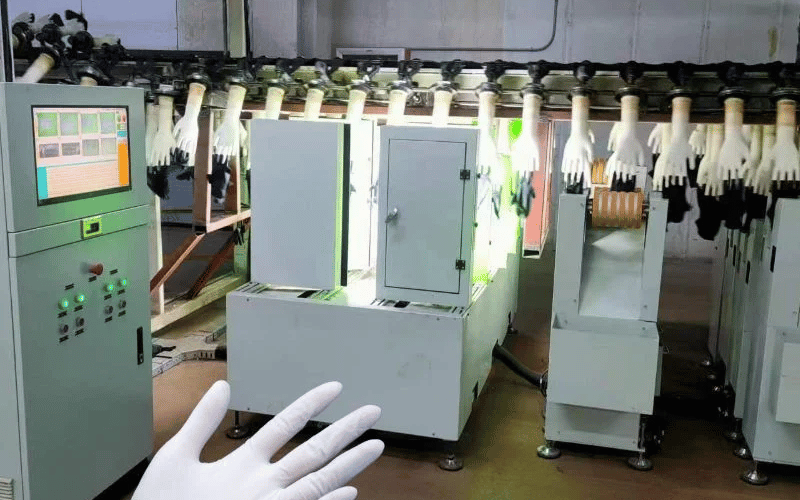

Для решения этих задач наша компания разработала передовую автоматизированную систему визуального контроля перчаток. Это передовое решение использует камеры высокого разрешения, интеллектуальные алгоритмы и функцию обнаружения дефектов в режиме реального времени для обеспечения стабильного качества, снижения трудозатрат и повышения удовлетворенности клиентов. Интегрируя автоматизацию в процесс контроля, производители перчаток могут добиться непревзойденной эффективности и надежности своих производственных линий.

Понимание систем проверки перчаток

Что такое система проверки перчаток?

Система инспекции перчаток — это автоматизированное решение, предназначенное для выявления дефектов перчаток в процессе производства. Эти системы используют передовые технологии, такие как камеры и датчики, для выявления таких проблем, как разрывы, масляные пятна, чёрные точки и другие дефекты. Автоматизируя процесс инспекции, производители могут обеспечить стабильное качество, сократить количество отходов и повысить общую эффективность.

В отличие от ручного контроля, подверженного человеческому фактору, системы контроля перчаток обеспечивают точные и надежные результаты. Они особенно полезны на высокопроизводительных производственных линиях, где скорость и точность имеют решающее значение. Эти системы можно настроить под конкретные производственные требования, например, для обнаружения дефектов определенного размера или для контроля перчаток различных цветов и материалов.

Важность визуального контроля при производстве перчаток

Визуальный контроль играет решающую роль в обеспечении качества и безопасности перчаток, особенно в таких отраслях, как здравоохранение, пищевая промышленность и производство. Бракованные перчатки могут снизить безопасность, привести к загрязнению или не соответствовать нормативным требованиям. Автоматизированный визуальный контроль гарантирует, что на рынок попадут только высококачественные перчатки.

Основные преимущества визуального осмотра включают в себя:

- Последовательность: Автоматизированные системы поддерживают единые стандарты контроля, устраняя вариативность, вызванную усталостью или предвзятостью человека.

- Эффективность: Высокоскоростные камеры и алгоритмы позволяют проверять тысячи перчаток в час, значительно сокращая узкие места в производстве.

- Экономия средств: Выявляя дефекты на ранней стадии, производители могут минимизировать отходы и избежать дорогостоящих отзывов продукции или жалоб клиентов.

Системы визуального контроля особенно эффективны для выявления дефектов, которые трудно обнаружить вручную, таких как небольшие разрывы или едва заметные изменения цвета. Это гарантирует соответствие перчаток строгим стандартам качества перед упаковкой и отправкой.

Ключевые компоненты системы машинного зрения для инспекции

Система технического зрения для проверки перчаток обычно состоит из нескольких ключевых компонентов, каждый из которых играет важную роль в процессе обнаружения:

-

Камеры: Камеры высокого разрешения снимают детальные изображения перчаток по мере их перемещения по производственной линии. Для осмотра различных участков, например, ладони, пальцев и манжет, можно использовать несколько камер.

-

Освещение: Правильное освещение необходимо для точного обнаружения дефектов. Светодиоды обычно используются для равномерного освещения перчаток, уменьшая тени и улучшая видимость дефектов, таких как масляные пятна или чёрные точки.

-

Программные алгоритмы: Передовые алгоритмы анализируют изображения с камер для выявления дефектов. Эти алгоритмы используют такие методы, как глубокое обучение и распознавание образов, для высокоточного обнаружения проблем.

-

Датчики: Датчики контролируют положение и перемещение перчаток на производственной линии, обеспечивая тщательную проверку каждой перчатки. Они также помогают синхронизировать камеры и освещение со скоростью производства.

-

Пользовательский интерфейсУдобный интерфейс позволяет операторам контролировать процесс контроля, изменять настройки и просматривать данные о дефектах. Это обеспечивает простоту управления системой и её оптимизации для различных производственных задач.

Благодаря интеграции этих компонентов система технического зрения может обеспечивать точные результаты проверки в режиме реального времени, помогая производителям поддерживать высокие стандарты качества и повышать эффективность работы.

Преимущества системы визуального осмотра Glove Online

- Промышленные камеры и объективы высокого разрешения в сочетании с яркой стробоскопической подсветкой обеспечивают точность изображения.

- Высокопроизводительная вычислительная архитектура и фирменные алгоритмы визуального контроля обеспечивают гибкую и надежную работу с регулируемой точностью обнаружения.

- Автоматическая онлайн-идентификация и отбраковка с возможностью интегрированного управления с другими продуктами автоматизации Ruibang для предотвращения попадания дефектных перчаток в процесс упаковки.

Онлайн-система визуального контроля нитриловых перчаток

| Имя | Коэффициент покрытия дефектов | Скорость проверки серьезных дефектов | Скорость обнаружения | Скорость ошибочного суждения | Примечание |

| Линия по производству двухшаблонных форм 16-камерная программа Ладонь + Поддержка рта + Опускание |

99% | ≤40 частей на миллион | >98% | <0,5% | Независимые исследования и разработки WSL полностью независимы, с правами интеллектуальной собственности на программное обеспечение. |

| 1. Скорость обнаружения критических дефектов = Количество критических дефектов, обнаруженных за единицу времени / Фактическое количество критических дефектов × 100% 2. Коэффициент обнаружения серьезных дефектов = Количество серьезных дефектов, обнаруженных за единицу времени / Фактическое количество серьезных дефектов × 100% 3. Частота ложноположительных результатов = Количество отобранных квалифицированных элементов за единицу времени / Общий выход за единицу времени × 100% 4. Для нитриловые перчатки Для перчаток других цветов, кроме чёрного, см. спецификации для синих перчаток. Чёрные перчатки не тестируются на наличие масляных пятен и остаточных дефектов материала. |

|||||

| Примечания: 1. Способность обнаруживать дефекты, видимые операторам в зоне контроля, включая разрывы, масляные пятна и излишки материала. В стабильных условиях производства уровень отбраковки может контролироваться при выпуске примерно 1% перчаток. Если отклонения на производственной линии приводят к увеличению уровня отбраковки в течение единицы времени, оборудование своевременно подает сигналы тревоги. 2. Возможность обнаружения ударов диаметром более 1 мм, а также масляных пятен или темных пятен диаметром более 0,5 мм в зоне контроля. 3. Использует сочетание алгоритмов глубокого обучения и визуального моделирования для анализа и расчётов, обеспечивая значительно более высокую точность обнаружения, чем при ручном контроле. Размер обнаруживаемых дефектов можно регулировать по мере необходимости. |

|||||

Онлайн-система визуального контроля перчаток из ПВХ

| Имя | Скорость обнаружения масляных пятен, черных точек и загрязнений | Скорость обнаружения | Скорость ошибочного суждения | Примечание |

| Одна бывшая линия по производству перчаток, шесть камерных решений | 97% | >98% | <0,5% | Независимые исследования и разработки WSL полностью независимы, с правами интеллектуальной собственности на программное обеспечение. |

| 1. Коэффициент обнаружения критических дефектов = Количество критических дефектов, обнаруженных за единицу времени / Фактическое количество критических дефектов × 100% 2. Коэффициент обнаружения серьезных дефектов = Количество серьезных дефектов, обнаруженных за единицу времени / Фактическое количество серьезных дефектов × 100% 3. Коэффициент ложных срабатываний = Количество отобранных квалифицированных изделий за единицу времени / Общий объем производства за единицу времени × 100% (без учета помех от ручных форм) 4. Зона осмотра: от основания пальцев ладони вниз. 5. Поскольку некоторые черные пятна закатаны в подгиб и не могут быть сфотографированы, черные пятна на подгибе исключаются из проверки. |

||||

| Примечание: *① Способен обнаруживать легко идентифицируемые светлые масляные пятна диаметром 5 мм или более в зоне проверки, а также более темные масляные пятна и черные точки диаметром 1 мм или более. (Точность проверки можно настроить вручную). Более высокую точность можно настроить по индивидуальному заказу. *② Линия по производству пресс-форм с одним устройством и 6 камерами способна обнаруживать разрывы на манжете перчатки и отверстия, вызванные открытием захвата пресс-формы. |

||||

Обнаружение дефектов при производстве перчаток

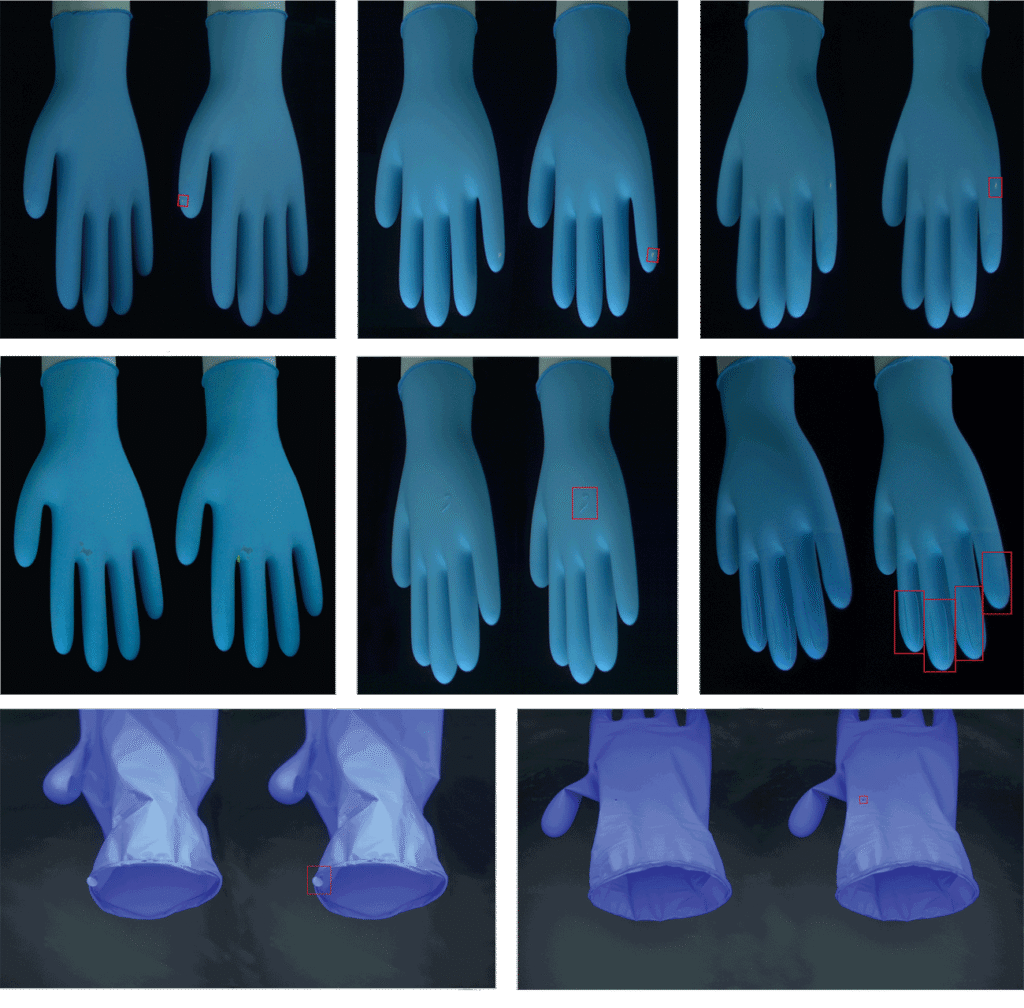

Распространенные дефекты перчаток

Дефекты при производстве перчаток могут негативно сказаться на качестве и безопасности продукции, поэтому их выявление и устранение на этапе производства крайне важны. К распространённым дефектам относятся:

- Слезы и дыры: Это структурные проблемы, которые могут сделать перчатки непригодными для использования, особенно в отраслях, требующих высокой прочности, таких как здравоохранение или производство.

- Масляные пятна и черные точки: Эти визуальные дефекты часто являются результатом загрязнения во время производства и могут повлиять на внешний вид и удобство использования перчаток.

- Избыточный материал: Излишки материала на швах или кончиках пальцев могут снижать функциональность и создавать дискомфорт для пользователей.

- Неравномерная толщина: Различия в толщине перчаток могут привести к появлению слабых мест, увеличивая риск разрывов во время использования.

- Неправильный размер: Слишком тесные или слишком свободные перчатки могут не обеспечить должной защиты или комфорта.

Раннее выявление этих дефектов гарантирует, что на рынок попадут только высококачественные перчатки, что позволит сократить отходы и сохранить доверие клиентов.

Методы эффективного обнаружения дефектов

Производители используют сочетание ручных и автоматизированных методов для выявления дефектов перчаток. К эффективным методам относятся:

- Визуальный осмотр: Операторы визуально осматривают перчатки на наличие очевидных дефектов, таких как разрывы, пятна или неровности материала. Несмотря на простоту этого метода, он может быть нестабильным из-за человеческого фактора или усталости.

- Автоматизированные системы технического зрения: Камеры высокого разрешения и передовые алгоритмы точно анализируют перчатки на наличие дефектов. Эти системы способны обнаружить даже незначительные дефекты, такие как небольшие чёрные пятна или едва заметные изменения толщины, которые можно пропустить вручную.

- Испытание под давлением: Этот метод предполагает надувание перчаток для проверки на наличие утечек или слабых мест. Он особенно эффективен для обнаружения отверстий и разрывов, невидимых невооруженным глазом.

- Измерение веса и толщины: Автоматизированные системы измеряют вес и толщину перчаток для обеспечения единообразия и выявления любых отклонений от стандартов производства.

- Инспекция с помощью УФ-излучения: Ультрафиолетовый свет может выявить определенные дефекты, такие как масляные пятна или загрязнения, которые нелегко заметить при обычном освещении.

Объединяя эти методы, производители могут реализовать комплексный процесс проверки, гарантирующий качество продукции и ее соответствие отраслевым стандартам.

Роль автоматизации в обнаружении дефектов

Автоматизация произвела революцию в области обнаружения дефектов в производстве перчаток, обеспечив непревзойденную скорость, точность и эффективность. Автоматизированные системы устраняют неточности, характерные для ручного контроля, и позволяют производителям масштабировать производство без ущерба для качества.

Основные преимущества автоматизации включают в себя:

- Повышенная точность: Автоматизированные системы используют передовые алгоритмы для высокоточного обнаружения дефектов, снижая риск пропуска проблем.

- Более быстрая проверка: Высокоскоростные камеры и датчики могут проверять тысячи перчаток в час, отвечая требованиям крупномасштабного производства.

- Эффективность затрат: Благодаря раннему выявлению дефектов автоматизация сводит к минимуму отходы и снижает необходимость в доработке, экономя время и ресурсы.

- Мониторинг в реальном времени: Автоматизированные системы предоставляют данные в режиме реального времени о показателях дефектности и качестве продукции, позволяя производителям немедленно решать проблемы.

- Настройка: Эти системы можно адаптировать для обнаружения определенных дефектов или удовлетворения уникальных производственных требований, обеспечивая гибкость и адаптивность.

Например, система машинного зрения, оснащённая алгоритмами глубокого обучения, способна с поразительной точностью выявлять такие дефекты, как небольшие разрывы или чёрные пятна. Это гарантирует соответствие перчаток строгим стандартам качества даже в условиях крупносерийного производства. Автоматизация не только улучшает обнаружение дефектов, но и повышает общую эффективность производства, что делает её незаменимым инструментом в современном производстве перчаток.

Схема обнаружения дефектов нитриловых перчаток

Внедрение системы визуального контроля

Шаги по автоматизации проверки перчаток

-

Анализ текущих проблем инспекций

- Полезный совет: Задокументируйте наиболее распространенные дефекты (например, проколы, пятна, неравномерную толщину) и определите, где ручной контроль дает сбои, например, пропущенные дефекты или медленная производительность.

- Пример: Если операторам трудно обнаружить небольшие черные пятна, отметьте это как приоритет для автоматизации.

-

Определите измеримые цели

- Полезный совет: Поставьте конкретные цели, например, снижение уровня дефектов на 20%, удвоение скорости проверки или достижение точности обнаружения дефектов на уровне 99%.

- Пример: «Мы стремимся проверять 10 000 перчаток в час с уровнем обнаружения дефектов 98% или выше».

-

Выберите правильную технологию

- Полезный совет: Выбирайте камеры высокого разрешения для обнаружения дефектов поверхности, инфракрасные датчики для определения изменений толщины и алгоритмы искусственного интеллекта для распознавания образов.

- Пример: Используйте модели глубокого обучения, обученные на вашем конкретном наборе данных о дефектах, чтобы обнаруживать едва заметные проблемы, такие как микроразрывы или изменение цвета.

- Совет профессионала: Убедитесь, что система полностью интегрируется с вашей существующей производственной линией и поддерживает оповещения о дефектах в режиме реального времени.

-

Провести пилотный тест

- Полезный совет: Протестируйте систему на одной производственной линии или партии. Отрегулируйте такие параметры, как углы освещения, разрешение камеры и пороги обнаружения дефектов.

- Пример: Если система выявляет слишком много ложноположительных результатов, перекалибруйте модель ИИ, чтобы сбалансировать чувствительность и специфичность.

- Совет профессионала: Используйте различные образцы перчаток (например, разных цветов, материалов и типов дефектов), чтобы гарантировать надежную работу.

-

Обучайте операторов для успеха

- Полезный совет: Проведение практического обучения по эксплуатации системы, устранению неисправностей и интерпретации данных проверок.

- Пример: Научите операторов настраивать пороги обнаружения дефектов или заменять неисправные датчики, не останавливая производство.

- Совет профессионала: Создайте краткое справочное руководство или видеоуроки для постоянной поддержки.

-

Постепенное внедрение и мониторинг производительности

- Полезный совет: Масштабируйте внедрение построчно, отслеживая ключевые показатели, такие как частота обнаружения дефектов, ложные срабатывания и скорость проверки.

- Пример: Сравните уровень дефектов до и после автоматизации, чтобы измерить рентабельность инвестиций.

- Совет профессионала: Запланируйте регулярное обслуживание системы и обновление программного обеспечения, чтобы обеспечить долгосрочную надежность.

Почему это важно

Благодаря точной автоматизации контроля перчаток производители могут исключить человеческий фактор, повысить качество продукции и эффективность производства. Грамотно реализованная система не только сокращает отходы, но и укрепляет доверие клиентов, обеспечивая неизменно высокое качество перчаток.

Выбор правильной системы технического зрения для ваших нужд

Выбор правильной системы машинного зрения критически важен для успеха вашего процесса проверки. При выборе учитывайте следующие факторы:

- Требования к проверке: Определите, какие дефекты необходимо обнаружить, например, разрывы, масляные пятна или чёрные точки. Выберите систему, которая сможет точно определить эти проблемы.

- Объем производства: Высокоскоростным производственным линиям требуются системы, способные быстро проверять большое количество перчаток без ущерба для точности.

- Варианты настройки: Ищите системы, которые позволяют вам настраивать параметры, такие как пороговые значения размера дефектов или охват зоны проверки, в соответствии с вашими конкретными потребностями.

- Возможности интеграции: Убедитесь, что система может беспрепятственно интегрироваться с вашей существующей производственной линией и программным обеспечением, таким как системы управления производством (MES).

- Стоимость и окупаемость инвестиций: Оцените стоимость системы с учётом её потенциальных преимуществ, таких как сокращение отходов, повышение качества и ускорение инспекций. Система с более высокими первоначальными затратами может обеспечить большую экономию в долгосрочной перспективе.

Например, производственная линия, работающая с перчатками со сложным дизайном, может выиграть от использования системы машинного зрения с расширенными возможностями распознавания образов. Выбор правильной системы обеспечивает эффективное обнаружение дефектов и повышает общее качество продукции.

Интеграция визуального контроля с процессами упаковки

Интеграция визуального контроля с процессами упаковки оптимизирует производство и гарантирует упаковку и отправку только высококачественных перчаток. Вот как добиться этой интеграции:

- Синхронизация инспекции и упаковки: Используйте датчики и программное обеспечение для связи системы контроля с упаковочным оборудованием. Это гарантирует автоматическое удаление дефектных перчаток до попадания на этап упаковки.

- Обмен данными в реальном времени: разрешить системе контроля обмениваться данными о дефектах с упаковочные машины. Это позволяет осуществлять динамическую корректировку, например, останавливать линию, если уровень дефектов превышает допустимые пределы.

- Автоматизированная сортировка: Внедрите механизмы сортировки для отделения бракованных перчаток от годных. Это сократит объем ручной работы и обеспечит упаковку только качественной продукции.

- Проверки качества: Включайте дополнительные проверки на этапе упаковки, чтобы убедиться, что ни одна перчатка не была пропущена. Это добавляет дополнительный уровень контроля качества.

- Циклы обратной связи: Используйте данные системы контроля для выявления повторяющихся дефектов и устранения их причин. Этот процесс непрерывного совершенствования повышает эффективность как контроля, так и упаковки.

Интегрируя визуальный контроль с упаковкой, производители могут создать сплоченный производственный процесс, который минимизирует отходы, улучшает качество и повышает общую эффективность.

Преимущества автоматизированной проверки перчаток

Повышенная эффективность и точность

Автоматизированные системы инспекции перчаток значительно повышают эффективность, обрабатывая большие объёмы перчаток за гораздо меньшее время, чем при ручной инспекции. Высокоскоростные камеры и передовые алгоритмы позволяют проверять тысячи перчаток в час, гарантируя соответствие производства спросу.

Эти системы также обеспечивают непревзойденную точность. В отличие от ручного контроля, подверженного человеческим ошибкам и усталости, автоматизированные системы стабильно выявляют даже самые незначительные дефекты, такие как крошечные разрывы или едва заметные изменения цвета. Такая точность снижает вероятность попадания бракованной продукции к покупателям, защищая репутацию вашего бренда.

Например, система, оснащённая алгоритмами глубокого обучения, способна с поразительной точностью выявлять закономерности и аномалии, гарантируя, что ни один дефект не останется незамеченным. Такое сочетание скорости и точности делает автоматизацию незаменимой в современном производстве перчаток.

Экономическая эффективность автоматизированных систем

Хотя первоначальные инвестиции в автоматизированные системы контроля могут показаться высокими, долгосрочная экономия делает их выгодным вложением. Выявляя дефекты на ранних этапах производства, эти системы минимизируют отходы и снижают необходимость в доработке, экономя время и ресурсы.

Автоматизированные системы также снижают трудозатраты, уменьшая потребность в ручном контроле. Вместо того, чтобы нанимать нескольких сотрудников для проверки перчаток, производители могут положиться на единую систему, которая эффективно справится с этой задачей. Кроме того, снижение уровня ошибок означает меньшее количество отгружаемой бракованной продукции, что минимизирует риск дорогостоящих отзывов или жалоб клиентов.

Например, производственная линия, на которой интегрирована автоматизированная проверка, может обеспечить более высокую производительность при меньшем количестве дефектов, что приведет к повышению рентабельности и более быстрой окупаемости инвестиций.

Повышение качества продукции за счет последовательного контроля

Стабильность — ключ к поддержанию высокого качества продукции, и автоматизированные системы в этом плане превосходны. В отличие от ручного контроля, который может варьироваться в зависимости от навыков или уровня усталости оператора, автоматизированные системы применяют одни и те же строгие стандарты к каждой перчатке.

Эти системы можно запрограммировать на выявление конкретных дефектов, таких как масляные пятна, чёрные точки или неравномерная толщина, гарантируя, что будут одобрены только перчатки, соответствующие самым высоким стандартам качества. Такая стабильность не только повышает удовлетворенность клиентов, но и помогает производителям соблюдать отраслевые нормы и требования сертификации.

Например, система машинного зрения с настраиваемыми параметрами может адаптироваться к различным типам перчаток и производственным требованиям, гарантируя соответствие каждого изделия заданным характеристикам. Обеспечивая стабильно высокое качество результатов, автоматизированные системы контроля помогают производителям укреплять доверие и лояльность своих клиентов.

Часто задаваемые вопросы

В: Что такое система визуального осмотра перчаток?

A: Система визуального контроля перчаток — это автоматизированная технология, используемая в производстве перчаток для обеспечения контроля качества. Она использует передовые системы визуального контроля для выявления дефектов, включая пятна, протечки, разрывы и другие дефекты. Выявляя дефектные перчатки на ранней стадии, эта система гарантирует упаковку и доставку только высококачественной продукции, повышая эффективность производства и надежность продукции.

В: Как система проверки перчаток улучшает обнаружение дефектов?

О: Система инспекции перчаток использует передовые алгоритмы и высокоскоростные камеры для точного обнаружения дефектов. Автоматизация процесса инспекции повышает точность и эффективность, выявляя дефектные перчатки, которые могут быть пропущены при ручном контроле. Это сокращает отходы и повышает надёжность продукции.

В: Какие типы дефектов может выявить система визуального контроля?

О: Система визуального контроля обнаруживает различные дефекты, включая масляные пятна, разрывы и протечки. Благодаря технологии глубокого обучения она может выявлять даже едва заметные изъяны, гарантируя, что на этап упаковки попадут только перчатки, соответствующие требованиям.

В: Полностью ли автоматизирован процесс проверки перчаток?

О: Да, современные системы контроля качества перчаток полностью автоматизированы. Они интегрируются в производственные линии, используя конвейерные системы для перемещения перчаток мимо высокоскоростных камер и программного обеспечения для обнаружения. Такая автоматизация повышает производительность и обеспечивает оповещения и корректировки в режиме реального времени для поддержания стандартов качества.

В: Как точность системы визуального контроля влияет на производство?

О: Точные системы визуального контроля напрямую повышают эффективность производства. Они предотвращают попадание бракованных перчаток на рынок, что позволяет избежать дорогостоящих отзывов продукции и защитить репутацию бренда. Высокая точность также сокращает количество переделок и оптимизирует производственный процесс, увеличивая общую производительность.

В: Какую роль играет программное обеспечение в тестировании и проверке перчаток?

О: Программное обеспечение играет важнейшую роль в тестировании перчаток, анализируя данные системы машинного зрения. Оно обрабатывает изображения, применяет алгоритмы обнаружения дефектов и формирует отчёты о качестве. Это помогает производителям отслеживать показатели производительности и постоянно совершенствовать протоколы контроля.

В: Можно ли интегрировать системы визуального контроля в существующие производственные процессы?

О: Да, системы визуального контроля обладают высокой степенью адаптации и легко интегрируются в существующие производственные линии. Будь то конвейерные системы или отдельные установки, их можно адаптировать к конкретным производственным потребностям, не вызывая существенных перебоев.

В: Какие преимущества имеют автоматические системы проверки перчаток по сравнению с ручной проверкой?

A: Автоматические системы инспекции перчаток обеспечивают более высокую эффективность, улучшенную точность обнаружения и более низкие трудозатраты по сравнению с ручным контролем. Они обеспечивают единообразие контроля качества, снижают человеческий фактор и увеличивают производительность, что приводит к повышению производительности и снижению эксплуатационных расходов.

Заключительное резюме

Автоматизированные системы визуального контроля перчаток произвели революцию в обеспечении производителями качества и стабильности продукции. Благодаря точному выявлению дефектов эти системы устраняют несоответствия, сокращают отходы и оптимизируют производственные процессы. Благодаря таким функциям, как мониторинг в режиме реального времени, настраиваемые параметры и эффективная интеграция в существующие производственные линии, они представляют собой практичное и экономичное решение для соответствия строгим стандартам качества. В условиях растущих ожиданий клиентов внедрение автоматизированных технологий контроля уже не является чем-то второстепенным, а становится необходимым условием поддержания конкурентоспособности и выпуска продукции высочайшего качества.

Похожие посты

- Тестер герметичности перчаток – Частые неисправности и причины неисправности оборудования

- Тестер герметичности перчаток: плановое техническое обслуживание и ремонт оборудования

- Как безопасно использовать тестер герметичности перчаток?

- Полное руководство по системам визуального контроля и машинному зрению

- Что такое тестер перчаток на герметичность? Понимание тестирования целостности перчаток

- Машина для упаковки перчаток: руководство по правильной настройке

- Как правильно пользоваться тестером герметичности перчаток?

- Эксплуатационные процедуры для автоматизированных машин обнаружения утечки воздуха в перчатках