Alors que la demande de gants de haute qualité ne cesse de croître, les méthodes d'inspection manuelle traditionnelles peinent à répondre aux attentes croissantes des clients. Les plaintes concernant les défauts de surface, tels que les déchirures, les taches d'huile et les excès de matière, sont de plus en plus fréquentes.

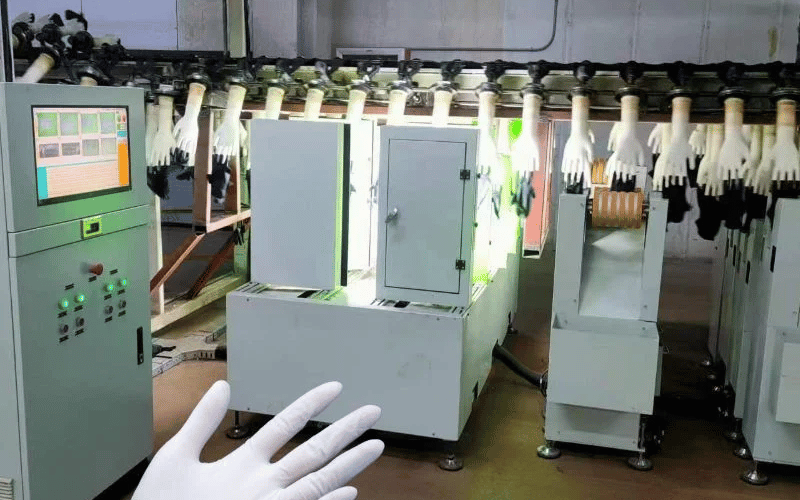

Pour relever ces défis, notre entreprise a développé un système avancé d'inspection visuelle automatisée des gants. Cette solution de pointe s'appuie sur des caméras haute résolution, des algorithmes intelligents et une détection des défauts en temps réel pour garantir une qualité constante, réduire les coûts de main-d'œuvre et améliorer la satisfaction client. En intégrant l'automatisation au processus d'inspection, les fabricants de gants peuvent atteindre une efficacité et une fiabilité inégalées sur leurs lignes de production.

Comprendre les systèmes d'inspection des gants

Qu'est-ce qu'un système d'inspection des gants ?

Un système d'inspection de gants est une solution automatisée conçue pour détecter les défauts des gants pendant le processus de production. Ces systèmes utilisent des technologies avancées, telles que des caméras et des capteurs, pour identifier les problèmes tels que les déchirures, les taches d'huile, les points noirs et autres imperfections. En automatisant le processus d'inspection, les fabricants peuvent garantir une qualité constante, réduire les déchets et améliorer leur efficacité globale.

Contrairement à l'inspection manuelle, sujette aux erreurs humaines, les systèmes d'inspection de gants fournissent des résultats précis et fiables. Ils sont particulièrement utiles sur les lignes de production à haut volume où rapidité et précision sont essentielles. Ces systèmes peuvent être personnalisés pour répondre à des exigences de production spécifiques, comme la détection de défauts d'une certaine taille ou l'inspection de gants de différentes couleurs et matières.

Importance de l'inspection visuelle dans la production de gants

L'inspection visuelle joue un rôle crucial dans le maintien de la qualité et de la sécurité des gants, notamment dans les secteurs de la santé, de l'agroalimentaire et de la fabrication. Des gants défectueux peuvent compromettre la sécurité, entraîner une contamination ou ne pas respecter les normes réglementaires. L'inspection visuelle automatisée garantit que seuls des gants de haute qualité sont commercialisés.

Les principaux avantages de l’inspection visuelle comprennent :

- Cohérence:Les systèmes automatisés maintiennent des normes d’inspection uniformes, éliminant ainsi la variabilité causée par la fatigue ou les préjugés humains.

- Efficacité:Les caméras et algorithmes à grande vitesse peuvent inspecter des milliers de gants par heure, réduisant ainsi considérablement les goulots d'étranglement de la production.

- Économies de coûts:En identifiant les défauts à un stade précoce, les fabricants peuvent minimiser les déchets et éviter les rappels coûteux ou les plaintes des clients.

Les systèmes d'inspection visuelle sont particulièrement efficaces pour détecter les défauts difficiles à repérer manuellement, comme les petites déchirures ou les décolorations subtiles. Ils garantissent ainsi que les gants répondent à des normes de qualité strictes avant leur emballage et leur expédition.

Composants clés d'un système de vision pour l'inspection

Un système de vision pour l'inspection des gants se compose généralement de plusieurs composants clés, chacun jouant un rôle essentiel dans le processus de détection :

-

CamérasDes caméras haute résolution capturent des images détaillées des gants tout au long de leur parcours sur la chaîne de production. Plusieurs caméras peuvent être utilisées pour inspecter différents angles et zones, comme la paume, les doigts et les poignets.

-

ÉclairageUn éclairage adéquat est essentiel pour une détection précise des défauts. Les lampes LED sont couramment utilisées pour éclairer uniformément les gants, réduisant ainsi les ombres et améliorant la visibilité des défauts tels que les taches d'huile ou les points noirs.

-

Algorithmes logicielsDes algorithmes avancés analysent les images capturées par les caméras pour identifier les défauts. Ces algorithmes utilisent des techniques comme l'apprentissage profond et la reconnaissance de formes pour détecter les problèmes avec une grande précision.

-

CapteursDes capteurs surveillent la position et le mouvement des gants sur la ligne de production, garantissant ainsi une inspection minutieuse de chaque gant. Ils permettent également de synchroniser les caméras et l'éclairage avec la cadence de production.

-

Interface utilisateurUne interface conviviale permet aux opérateurs de surveiller le processus d'inspection, d'ajuster les paramètres et de consulter les données de défauts. Le système peut ainsi être facilement géré et optimisé pour répondre aux différents besoins de production.

En intégrant ces composants, un système de vision peut fournir des résultats d’inspection précis et en temps réel, aidant les fabricants à maintenir des normes de qualité élevées et à améliorer l’efficacité opérationnelle.

Avantages du système d'inspection visuelle en ligne Glove

- Des caméras et des objectifs industriels haute résolution associés à un éclairage stroboscopique haute luminosité garantissent une imagerie précise.

- L'architecture informatique haute performance et les algorithmes d'inspection visuelle propriétaires offrent un fonctionnement flexible et fiable avec une précision de détection réglable.

- Identification et rejet automatiques en ligne, capables de contrôle intégré avec d'autres produits d'automatisation Ruibang pour empêcher les gants défectueux de pénétrer dans le processus d'emballage.

Système d'inspection visuelle en ligne pour gants en nitrile

| Nom | Taux de couverture des défauts | Taux d'inspection des défauts graves | Le taux de détection | Taux d'erreur de jugement | Note |

| Ligne de production à double forme programme de 16 caméras Paume + Bouche de soutien + affaissement |

99% | ≤ 40 ppm | >98% | <0,5% | La recherche et le développement indépendants de WSL sont entièrement indépendants, avec des droits de propriété intellectuelle sur le logiciel |

| 1. Taux de détection des défauts critiques = Nombre de défauts critiques détectés par unité de temps / Quantité réelle de défauts critiques × 100% 2. Taux de détection des défauts majeurs = Nombre de défauts majeurs détectés par unité de temps / Quantité réelle de défauts majeurs × 100% 3. Taux de faux positifs = Nombre d'articles qualifiés prélevés par unité de temps / Production totale par unité de temps × 100% 4. Pour gants en nitrile Pour les couleurs autres que le noir, se référer aux spécifications des gants bleus. Les gants noirs ne sont pas testés pour les taches d'huile ni les défauts de matériaux résiduels. |

|||||

| Remarques : 1. Capable de détecter les défauts visibles par les opérateurs dans la zone d'inspection, notamment les déchirures, les taches d'huile et les excès de matière. Dans des conditions de production stables, les taux de rejet peuvent être contrôlés à environ 1% de gants produits. Si des anomalies sur la ligne de production entraînent une augmentation des taux de rejet au cours d'une unité de temps, l'équipement déclenche des alarmes en temps réel. 2. Capable de détecter des impacts de plus de 1 mm de diamètre et des taches d'huile ou des taches sombres dépassant 0,5 mm de diamètre dans la zone d'inspection. 3. Utilise une combinaison d'algorithmes d'apprentissage profond et de simulation visuelle pour l'analyse et le calcul, permettant une précision de détection nettement supérieure à celle de l'inspection manuelle. La taille des défauts détectables peut être ajustée selon les besoins. |

|||||

Système d'inspection visuelle en ligne pour gants en PVC

| Nom | Taux de détection des taches d'huile, points noirs et impuretés | Le taux de détection | Taux d'erreur de jugement | Note |

| Ligne de production de gants à forme unique, solutions à six caméras | 97% | >98% | <0,5% | La recherche et le développement indépendants de WSL sont entièrement indépendants, avec des droits de propriété intellectuelle sur le logiciel |

| 1. Taux de détection des défauts critiques = Nombre de défauts critiques détectés par unité de temps / Quantité réelle de défauts critiques × 100% 2. Taux de détection des défauts majeurs = Nombre de défauts majeurs détectés par unité de temps / Quantité réelle de défauts majeurs × 100% 3. Taux de fausse détection = Nombre d'articles qualifiés prélevés par unité de temps / Production totale par unité de temps × 100% (hors interférence des moules manuels) 4. Zone d'inspection : de la base des doigts de la paume vers le bas. 5. Étant donné que certaines taches noires sont enroulées dans l'ourlet et ne peuvent pas être photographiées, les taches noires sur l'ourlet sont exclues de l'inspection. |

||||

| Note: *① Capable de détecter des taches d'huile légères et facilement identifiables d'un diamètre de 5 mm ou plus dans la zone d'inspection, ainsi que des taches d'huile plus foncées et des points noirs d'un diamètre de 1 mm ou plus. (La précision de l'inspection peut être ajustée manuellement.) Une précision plus élevée peut être personnalisée. *② La ligne de production de moules à une seule main avec une solution à 6 caméras peut détecter les déchirures au niveau du poignet du gant et les trous causés par l'ouverture de la pince de la machine de démoulage. |

||||

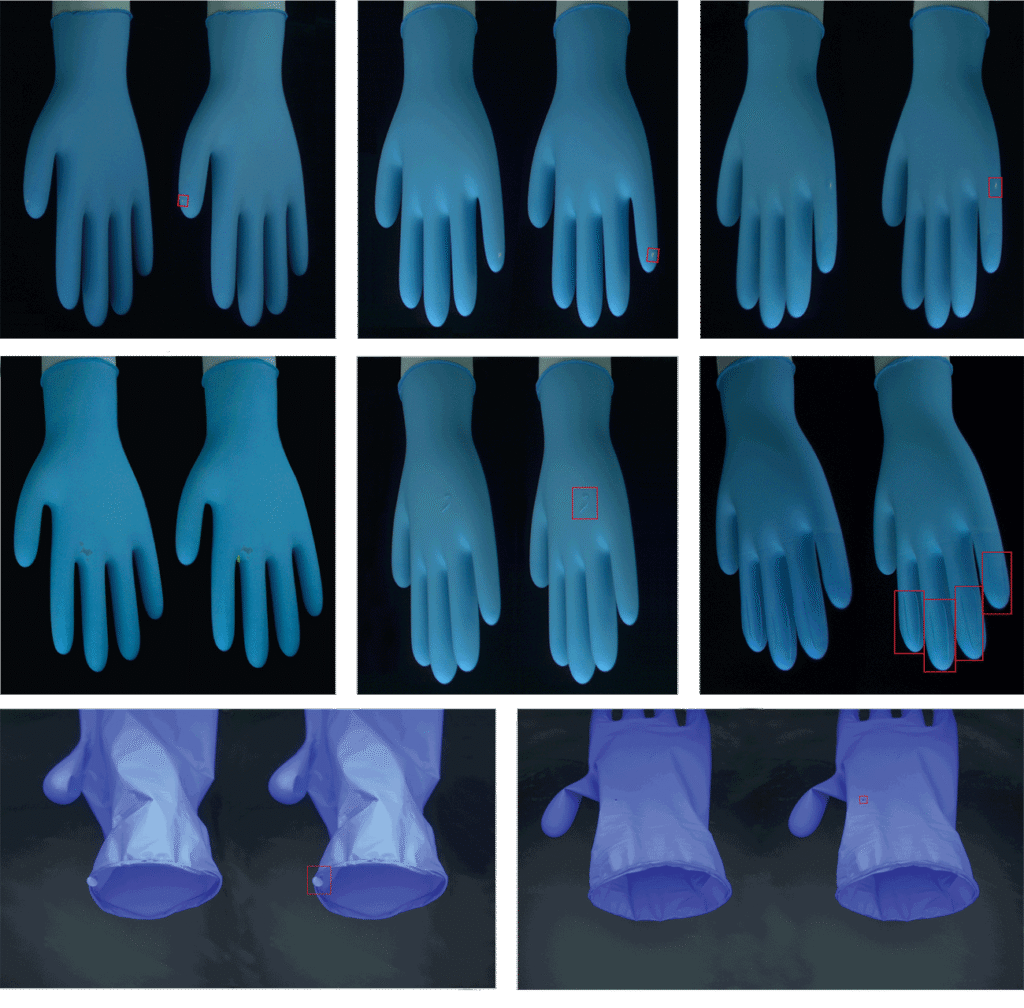

Détection des défauts dans la fabrication de gants

Défauts courants trouvés dans les gants

Dans la fabrication de gants, les défauts peuvent compromettre la qualité et la sécurité des produits. Il est donc essentiel de les identifier et de les corriger en cours de production. Les défauts les plus courants sont les suivants :

- Déchirures et trous:Il s’agit de problèmes structurels qui peuvent rendre les gants inutilisables, en particulier dans les secteurs nécessitant une grande durabilité, comme les soins de santé ou la fabrication.

- Taches d'huile et points noirs:Ces imperfections visuelles résultent souvent d'une contamination lors de la production et peuvent affecter l'apparence et la facilité d'utilisation du gant.

- Excédent de matière:Un surplus de matière au niveau des coutures ou du bout des doigts peut entraver la fonctionnalité et créer de l'inconfort pour les utilisateurs.

- Épaisseur inégale:Les variations d'épaisseur des gants peuvent entraîner des points faibles, augmentant le risque de déchirures lors de l'utilisation.

- Dimensionnement incorrect:Des gants trop serrés ou trop lâches peuvent ne pas offrir une protection ou un confort adéquat.

L’identification précoce de ces défauts garantit que seuls des gants de haute qualité arrivent sur le marché, réduisant ainsi les déchets et préservant la confiance des clients.

Techniques de détection efficace des défauts

Les fabricants utilisent une combinaison de techniques manuelles et automatisées pour détecter les défauts des gants. Parmi les méthodes efficaces, on peut citer :

- Inspection visuelleLes opérateurs examinent visuellement les gants à la recherche de défauts évidents tels que déchirures, taches ou irrégularités du matériau. Bien que cette méthode soit simple, elle peut être incohérente en raison d'erreurs humaines ou de fatigue.

- Systèmes de vision automatisésDes caméras haute résolution et des algorithmes avancés analysent les gants avec précision pour détecter les défauts. Ces systèmes peuvent détecter même les problèmes mineurs, tels que de petits points noirs ou de subtiles variations d'épaisseur, qui pourraient passer inaperçus manuellement.

- Essais de pressionCette technique consiste à gonfler des gants pour détecter les fuites ou les points faibles. Elle est particulièrement efficace pour détecter les trous ou les déchirures invisibles à l'œil nu.

- Mesure du poids et de l'épaisseur:Les systèmes automatisés mesurent le poids et l’épaisseur des gants pour garantir la cohérence et identifier tout écart par rapport aux normes de production.

- Inspection par lumière UV:La lumière UV peut mettre en évidence certains défauts, tels que les taches d’huile ou la contamination, qui ne sont pas facilement visibles dans des conditions d’éclairage normales.

En combinant ces techniques, les fabricants peuvent mettre en place un processus d’inspection complet qui garantit la qualité du produit et sa conformité aux normes de l’industrie.

Rôle de l'automatisation dans la détection des défauts

L'automatisation a révolutionné la détection des défauts dans la fabrication de gants, offrant une rapidité, une précision et une efficacité inégalées. Les systèmes automatisés éliminent les incohérences liées à l'inspection manuelle et permettent aux fabricants d'augmenter leur production sans compromettre la qualité.

Les principaux avantages de l’automatisation comprennent :

- Précision accrue:Les systèmes automatisés utilisent des algorithmes avancés pour détecter les défauts avec une grande précision, réduisant ainsi le risque de problèmes manqués.

- Inspection plus rapide:Les caméras et capteurs à grande vitesse peuvent inspecter des milliers de gants par heure, répondant ainsi aux exigences de la production à grande échelle.

- Rentabilité:En identifiant les défauts à un stade précoce, l’automatisation minimise les déchets et réduit le besoin de retouches, économisant ainsi du temps et des ressources.

- Surveillance en temps réel:Les systèmes automatisés fournissent des données en temps réel sur les taux de défauts et la qualité de la production, permettant aux fabricants de résoudre les problèmes immédiatement.

- Personnalisation:Ces systèmes peuvent être adaptés pour détecter des défauts spécifiques ou répondre à des exigences de production uniques, garantissant flexibilité et adaptabilité.

Par exemple, un système de vision équipé d'algorithmes d'apprentissage profond peut identifier des défauts tels que de petites déchirures ou des points noirs avec une précision remarquable. Cela garantit que les gants répondent à des normes de qualité strictes, même dans les environnements de production à haut volume. L'automatisation améliore non seulement la détection des défauts, mais aussi l'efficacité opérationnelle globale, ce qui en fait un outil indispensable dans la fabrication moderne de gants.

Diagramme de détection des défauts pour les gants en nitrile

Mise en œuvre d'un système d'inspection visuelle

Étapes pour automatiser l'inspection des gants

-

Analyser les défis actuels en matière d'inspection

- Conseil pratique: Documentez les défauts les plus courants (par exemple, les trous d'épingle, les taches, l'épaisseur inégale) et identifiez les endroits où l'inspection manuelle échoue, comme les défauts manqués ou le débit lent.

- Exemple:Si les opérateurs ont du mal à détecter les petits points noirs, notez-le comme une priorité pour l’automatisation.

-

Définir des objectifs mesurables

- Conseil pratique:Fixez des objectifs spécifiques, comme réduire les taux de défauts de 20%, doubler la vitesse d'inspection ou atteindre une précision de détection des défauts de 99%.

- Exemple: « Notre objectif est d’inspecter 10 000 gants par heure avec un taux de détection de défauts de 98% ou plus. »

-

Sélectionnez la bonne technologie

- Conseil pratique:Choisissez des caméras haute résolution pour les défauts de surface, des capteurs infrarouges pour les variations d'épaisseur et des algorithmes d'IA pour la reconnaissance des formes.

- Exemple:Utilisez des modèles d’apprentissage en profondeur formés sur votre ensemble de données de défauts spécifique pour détecter des problèmes subtils tels que des micro-déchirures ou une décoloration.

- Conseil de pro: Assurez-vous que le système s'intègre parfaitement à votre ligne de production existante et prend en charge les alertes de défauts en temps réel.

-

Réaliser un test pilote

- Conseil pratique: Testez le système sur une seule ligne de production ou un seul lot. Ajustez les paramètres tels que les angles d'éclairage, la résolution de la caméra et les seuils de défaut.

- Exemple:Si le système signale trop de faux positifs, recalibrez le modèle d’IA pour équilibrer la sensibilité et la spécificité.

- Conseil de pro:Utilisez des échantillons de gants variés (par exemple, différentes couleurs, matériaux et types de défauts) pour garantir des performances robustes.

-

Les opérateurs de train pour réussir

- Conseil pratique:Fournir une formation pratique sur le fonctionnement du système, le dépannage et l’interprétation des données d’inspection.

- Exemple: Apprenez aux opérateurs à ajuster les seuils de détection de défauts ou à remplacer les capteurs défectueux sans interrompre la production.

- Conseil de pro: Créez un guide de référence rapide ou des didacticiels vidéo pour un support continu.

-

Déployer progressivement et surveiller les performances

- Conseil pratique: Augmentez la mise en œuvre ligne par ligne, en surveillant les indicateurs clés tels que les taux de détection des défauts, les faux positifs et la vitesse d'inspection.

- Exemple: Comparez les taux de défauts avant et après l'automatisation pour mesurer le retour sur investissement.

- Conseil de pro:Planifiez une maintenance régulière du système et des mises à jour logicielles pour garantir une fiabilité à long terme.

Pourquoi c'est important

En automatisant l'inspection précise des gants, les fabricants peuvent éliminer les erreurs humaines, améliorer la qualité des produits et optimiser l'efficacité de la production. Un système bien mis en œuvre réduit non seulement les déchets, mais renforce également la confiance des clients en leur fournissant des gants de qualité constante.

Choisir le système de vision adapté à vos besoins

Choisir le bon système de vision est essentiel à la réussite de votre inspection. Tenez compte des facteurs suivants :

- Exigences d'inspectionDéterminez les types de défauts à détecter, tels que les déchirures, les taches d'huile ou les points noirs. Choisissez un système capable d'identifier ces problèmes avec précision.

- Volume de production:Les lignes de production à grande vitesse nécessitent des systèmes capables d'inspecter rapidement de grandes quantités de gants sans compromettre la précision.

- Options de personnalisation:Recherchez des systèmes qui vous permettent d’ajuster les paramètres, tels que les seuils de taille des défauts ou la couverture de la zone d’inspection, pour répondre à vos besoins spécifiques.

- Capacités d'intégration: Assurez-vous que le système peut s'intégrer de manière transparente à votre ligne de production et à vos logiciels existants, tels que les systèmes d'exécution de fabrication (MES).

- Coût et retour sur investissementÉvaluez le coût du système par rapport à ses avantages potentiels, tels que la réduction des déchets, l'amélioration de la qualité et des temps d'inspection plus rapides. Un système dont le coût initial est plus élevé peut offrir de meilleures économies à long terme.

Par exemple, une ligne de production manipulant des gants aux motifs complexes pourrait bénéficier d'un système de vision doté de capacités avancées de reconnaissance de formes. Choisir le bon système garantit une détection efficace des défauts et améliore la qualité globale de la production.

Intégration de l'inspection visuelle aux processus d'emballage

L'intégration de l'inspection visuelle aux processus d'emballage rationalise la production et garantit que seuls des gants de haute qualité sont emballés et expédiés. Voici comment réaliser cette intégration :

- Synchroniser l'inspection et l'emballage: Des capteurs et des logiciels relient le système d'inspection à l'équipement d'emballage. Cela garantit que les gants défectueux sont automatiquement retirés avant d'atteindre l'étape d'emballage.

- Partage de données en temps réel: Permettre au système d'inspection de partager les données sur les défauts avec machines d'emballageCela permet des ajustements dynamiques, comme la mise en pause de la ligne si les taux de défauts dépassent les limites acceptables.

- Tri automatiséMettre en place des mécanismes de tri pour séparer les gants défectueux des gants acceptables. Cela réduit la manutention manuelle et garantit que seuls les produits de qualité sont emballés.

- Contrôles d'assurance qualitéIntégrer des contrôles supplémentaires au stade de l'emballage pour vérifier qu'aucun gant défectueux n'a été oublié. Cela renforce le contrôle qualité.

- Boucles de rétroaction: Exploitez les données du système d'inspection pour identifier les défauts récurrents et traiter leurs causes profondes. Ce processus d'amélioration continue optimise l'efficacité de l'inspection et du conditionnement.

En intégrant l’inspection visuelle à l’emballage, les fabricants peuvent créer un processus de production cohérent qui minimise les déchets, améliore la qualité et augmente l’efficacité globale.

Avantages de l'inspection automatisée des gants

Efficacité et précision accrues

Les systèmes automatisés d'inspection des gants améliorent considérablement l'efficacité en traitant de grands volumes de gants en une fraction du temps nécessaire à une inspection manuelle. Des caméras haute vitesse et des algorithmes avancés permettent d'inspecter des milliers de gants par heure, garantissant ainsi une production adaptée à la demande.

Ces systèmes offrent également une précision inégalée. Contrairement à l'inspection manuelle, sujette aux erreurs humaines et à la fatigue, les systèmes automatisés détectent systématiquement les défauts les plus mineurs, tels que les déchirures infimes ou les décolorations subtiles. Cette précision réduit le risque que des produits défectueux parviennent aux clients, préservant ainsi la réputation de votre marque.

Par exemple, un système équipé d'algorithmes d'apprentissage profond peut identifier des schémas et des anomalies avec une précision remarquable, garantissant qu'aucun défaut ne passe inaperçu. Cette combinaison de rapidité et de précision rend l'automatisation indispensable dans la fabrication moderne de gants.

Rentabilité des systèmes automatisés

Si l'investissement initial dans les systèmes d'inspection automatisés peut paraître élevé, les économies à long terme en font un investissement rentable. En identifiant les défauts dès le début du processus de production, ces systèmes minimisent les déchets et réduisent les reprises, économisant ainsi du temps et des ressources.

Les systèmes automatisés réduisent également les coûts de main-d'œuvre en réduisant le recours à l'inspection manuelle. Au lieu d'employer plusieurs personnes pour inspecter les gants, les fabricants peuvent s'appuyer sur un système unique pour gérer efficacement la tâche. De plus, la réduction du taux d'erreur se traduit par une réduction du nombre de produits défectueux expédiés, minimisant ainsi le risque de rappels coûteux ou de réclamations clients.

Par exemple, une ligne de production intégrant une inspection automatisée peut atteindre un débit plus élevé avec moins de défauts, ce qui conduit à une rentabilité accrue et à un retour sur investissement plus rapide.

Améliorer la qualité des produits grâce à une inspection cohérente

La régularité est essentielle au maintien d'une qualité élevée des produits, et les systèmes automatisés excellent dans ce domaine. Contrairement à l'inspection manuelle, qui peut varier selon les compétences ou le niveau de fatigue de l'opérateur, les systèmes automatisés appliquent les mêmes normes rigoureuses à chaque gant.

Ces systèmes peuvent être programmés pour détecter des défauts spécifiques, tels que des taches d'huile, des points noirs ou des épaisseurs irrégulières, garantissant ainsi que seuls les gants répondant aux normes de qualité les plus strictes sont approuvés. Cette constance améliore non seulement la satisfaction client, mais aide également les fabricants à se conformer aux réglementations et certifications du secteur.

Par exemple, un système de vision aux paramètres personnalisables peut s'adapter à différents types de gants et exigences de production, garantissant ainsi que chaque produit répond aux spécifications souhaitées. En fournissant des résultats cohérents et de haute qualité, les systèmes d'inspection automatisés aident les fabricants à instaurer la confiance et la fidélité de leurs clients.

Questions fréquemment posées

Q : Qu’est-ce qu’un système d’inspection visuelle des gants ?

R : Un système d'inspection visuelle des gants est une technologie automatisée utilisée dans la fabrication de gants pour garantir le contrôle qualité. Il utilise des systèmes de vision avancés pour détecter les défauts, notamment les taches, les fuites, les déchirures et autres imperfections. En identifiant précocement les gants défectueux, ce système garantit que seuls des produits de haute qualité sont emballés et livrés, améliorant ainsi l'efficacité de la production et la fiabilité des produits.

Q : Comment le système d’inspection des gants améliore-t-il la détection des défauts ?

R : Le système d'inspection des gants utilise des algorithmes avancés et des caméras haute vitesse pour détecter les défauts avec précision. L'automatisation du processus d'inspection améliore la précision et l'efficacité, en identifiant les gants défectueux que les inspections manuelles pourraient manquer. Cela réduit le gaspillage et améliore la fiabilité des produits.

Q : Quels types de défauts le système d’inspection visuelle peut-il identifier ?

R : Le système d'inspection visuelle détecte divers défauts, notamment les taches d'huile, les déchirures et les fuites. Grâce à la technologie d'apprentissage profond, il peut identifier les défauts les plus subtils, garantissant ainsi que seuls les gants conformes passent à l'étape de l'emballage.

Q : Le processus d’inspection des gants est-il entièrement automatisé ?

R : Oui, les systèmes modernes d'inspection des gants sont entièrement automatisés. Ils s'intègrent aux lignes de fabrication grâce à des convoyeurs qui déplacent les gants devant des caméras haute vitesse et des logiciels de détection. Cette automatisation améliore la productivité et fournit des alertes et des ajustements en temps réel pour maintenir les normes de qualité.

Q : Comment la précision d’un système d’inspection visuelle affecte-t-elle la production ?

R : Des systèmes d'inspection visuelle précis améliorent directement l'efficacité de la production. Ils empêchent la mise sur le marché de gants défectueux, évitant ainsi des rappels coûteux et protégeant la réputation de la marque. Une grande précision réduit également les reprises et rationalise le processus de fabrication, augmentant ainsi la productivité globale.

Q : Quel rôle jouent les logiciels dans les tests et l’inspection des gants ?

R : Le logiciel joue un rôle essentiel dans les tests de gants en analysant les données du système de vision. Il traite les images, applique des algorithmes de détection des défauts et génère des rapports qualité. Cela permet aux fabricants de suivre les indicateurs de performance et d'améliorer continuellement leurs protocoles d'inspection.

Q : Les systèmes d’inspection par vision peuvent-ils être intégrés aux processus de fabrication existants ?

R : Oui, les systèmes d'inspection par vision sont hautement adaptables et s'intègrent parfaitement aux lignes de production existantes. Qu'ils soient équipés de convoyeurs ou de systèmes autonomes, ils peuvent être personnalisés pour répondre à des besoins de production spécifiques sans perturber significativement la production.

Q : Quels avantages offrent les systèmes d’inspection automatique des gants par rapport à l’inspection manuelle ?

R : Les systèmes d'inspection automatique des gants offrent une efficacité accrue, une meilleure précision de détection et des coûts de main-d'œuvre réduits par rapport à l'inspection manuelle. Ils garantissent des contrôles qualité constants, réduisent les erreurs humaines et augmentent la cadence de production, ce qui se traduit par une productivité accrue et une réduction des coûts d'exploitation.

Résumé final

Les systèmes automatisés d'inspection visuelle des gants ont révolutionné la façon dont les fabricants garantissent la qualité et la régularité de leurs produits. En détectant les défauts avec précision, ces systèmes éliminent les incohérences, réduisent les déchets et rationalisent les processus de production. Grâce à des fonctionnalités telles que la surveillance en temps réel, des paramètres personnalisables et une intégration transparente aux lignes de production existantes, ils offrent une solution pratique et économique pour répondre aux normes de qualité les plus strictes. Face aux attentes croissantes des clients, l'adoption de technologies d'inspection automatisée n'est plus une option : elle est essentielle pour maintenir la compétitivité et fournir des produits de qualité supérieure.

Articles Similaires

- Testeur de fuites de gants – Défaillances et causes courantes des équipements

- Testeur d'étanchéité des gants : entretien et maintenance de routine des équipements

- Comment utiliser un testeur de fuite de gants en toute sécurité ?

- Guide complet sur les systèmes d'inspection par vision et la vision industrielle

- Qu'est-ce qu'un testeur d'étanchéité pour gants ? Comprendre les tests d'intégrité des gants

- Machine à emballer les gants : Guide de configuration approprié

- Comment utiliser correctement le testeur de fuite de gants ?

- Procédures d'exploitation pour les machines automatisées de détection des fuites d'air des gants