Com o crescimento da demanda por luvas de alta qualidade, os métodos tradicionais de inspeção manual têm dificuldade em atender às crescentes expectativas dos clientes. Reclamações sobre defeitos superficiais, como rasgos, manchas de óleo e excesso de material, têm se tornado cada vez mais comuns.

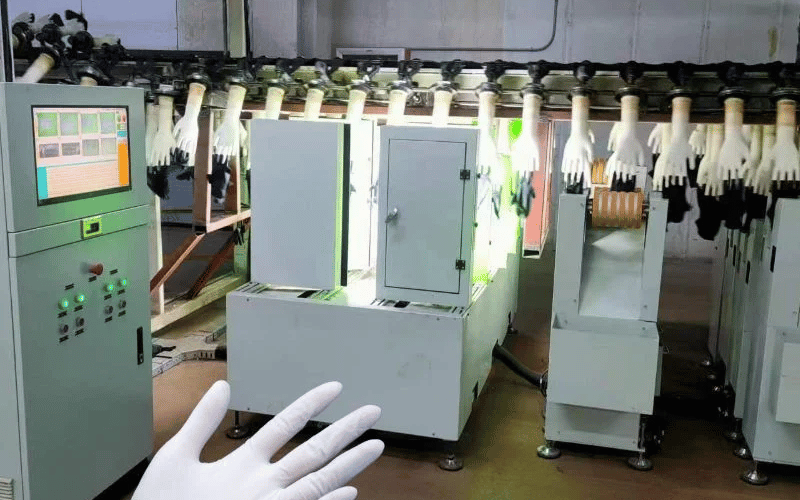

Para enfrentar esses desafios, nossa empresa desenvolveu um avançado sistema automatizado de inspeção visual de luvas. Essa solução de ponta utiliza câmeras de alta resolução, algoritmos inteligentes e detecção de defeitos em tempo real para garantir qualidade consistente, reduzir custos de mão de obra e aumentar a satisfação do cliente. Ao integrar a automação ao processo de inspeção, os fabricantes de luvas podem alcançar eficiência e confiabilidade incomparáveis em suas linhas de produção.

Compreendendo os sistemas de inspeção de luvas

O que é um sistema de inspeção de luvas?

Um sistema de inspeção de luvas é uma solução automatizada projetada para detectar defeitos em luvas durante o processo de produção. Esses sistemas utilizam tecnologias avançadas, como câmeras e sensores, para identificar problemas como rasgos, manchas de óleo, pontos pretos e outras imperfeições. Ao automatizar o processo de inspeção, os fabricantes podem garantir qualidade consistente, reduzir o desperdício e melhorar a eficiência geral.

Ao contrário da inspeção manual, propensa a erros humanos, os sistemas de inspeção de luvas fornecem resultados precisos e confiáveis. São particularmente úteis em linhas de produção de alto volume, onde velocidade e precisão são cruciais. Esses sistemas podem ser personalizados para atender a requisitos específicos de produção, como a detecção de defeitos de um determinado tamanho ou a inspeção de luvas de diversas cores e materiais.

Importância da inspeção visual na produção de luvas

A inspeção visual desempenha um papel crucial na manutenção da qualidade e segurança das luvas, especialmente em setores como saúde, processamento de alimentos e manufatura. Luvas defeituosas podem comprometer a segurança, levar à contaminação ou não atender aos padrões regulatórios. A inspeção visual automatizada garante que apenas luvas de alta qualidade cheguem ao mercado.

Os principais benefícios da inspeção visual incluem:

- Consistência:Os sistemas automatizados mantêm padrões de inspeção uniformes, eliminando a variabilidade causada pela fadiga ou preconceito humano.

- Eficiência: Câmeras de alta velocidade e algoritmos podem inspecionar milhares de luvas por hora, reduzindo significativamente os gargalos de produção.

- Economia de custos: Ao identificar defeitos precocemente, os fabricantes podem minimizar o desperdício e evitar recalls dispendiosos ou reclamações de clientes.

Os sistemas de inspeção visual são particularmente eficazes na detecção de defeitos difíceis de detectar manualmente, como pequenos rasgos ou descolorações sutis. Isso garante que as luvas atendam aos rigorosos padrões de qualidade antes de serem embaladas e enviadas.

Principais componentes de um sistema de visão para inspeção

Um sistema de visão para inspeção de luvas normalmente consiste em vários componentes principais, cada um desempenhando um papel vital no processo de detecção:

-

CâmerasCâmeras de alta resolução capturam imagens detalhadas das luvas à medida que elas se movem pela linha de produção. Várias câmeras podem ser usadas para inspecionar diferentes ângulos e áreas, como a palma, os dedos e os punhos.

-

Iluminação: A iluminação adequada é essencial para a detecção precisa de defeitos. Luzes de LED são comumente usadas para iluminar luvas uniformemente, reduzindo sombras e melhorando a visibilidade de defeitos como manchas de óleo ou pontos pretos.

-

Algoritmos de software: Algoritmos avançados analisam as imagens capturadas pelas câmeras para identificar defeitos. Esses algoritmos usam técnicas como aprendizado profundo e reconhecimento de padrões para detectar problemas com alta precisão.

-

SensoresSensores monitoram a posição e o movimento das luvas na linha de produção, garantindo que cada luva seja inspecionada minuciosamente. Eles também ajudam a sincronizar as câmeras e a iluminação com a velocidade da produção.

-

Interface do usuário: Uma interface amigável permite que os operadores monitorem o processo de inspeção, ajustem as configurações e revisem os dados de defeitos. Isso garante que o sistema possa ser facilmente gerenciado e otimizado para diferentes necessidades de produção.

Ao integrar esses componentes, um sistema de visão pode fornecer resultados de inspeção precisos e em tempo real, ajudando os fabricantes a manter altos padrões de qualidade e melhorar a eficiência operacional.

Vantagens do Sistema de Inspeção Visual Online Glove

- Câmeras e lentes industriais de alta resolução combinadas com iluminação estroboscópica de alto brilho garantem imagens precisas.

- Arquitetura de computação de alto desempenho e algoritmos proprietários de inspeção visual proporcionam operação flexível e confiável com precisão de detecção ajustável.

- Identificação e rejeição automáticas on-line, capazes de controle integrado com outros produtos de automação da Ruibang para evitar que luvas defeituosas entrem no processo de embalagem.

Sistema de Inspeção Visual Online para Luvas de Nitrila

| Nome | Taxa de cobertura de defeitos | Taxa de inspeção de defeitos graves | taxa de detecção | taxa de erro de julgamento | Observação |

| Linha de produção de ex-dupla programa de 16 câmeras Palma + Boca de apoio + Queda |

99% | ≤40PPM | >98% | <0,5% | A pesquisa e o desenvolvimento independentes da WSL são totalmente independentes, com direitos de propriedade intelectual sobre o software |

| 1. Taxa de detecção de defeitos críticos = Número de defeitos críticos detectados por unidade de tempo / Quantidade real de defeitos críticos × 100% 2. Taxa de detecção de defeitos graves = Número de defeitos graves detectados por unidade de tempo / Quantidade real de defeitos graves × 100% 3. Taxa de falsos positivos = Número de itens qualificados selecionados por unidade de tempo / Produção total por unidade de tempo × 100% 4. Para Luvas de nitrilo Em cores diferentes do preto, consulte as especificações para luvas azuis. Luvas pretas não são testadas quanto a manchas de óleo ou defeitos residuais do material. |

|||||

| Observações: 1. Capaz de detectar defeitos visíveis aos operadores dentro da área de inspeção, incluindo rasgos, manchas de óleo e excesso de material. Em condições estáveis de produção, as taxas de rejeição podem ser controladas em aproximadamente 1% de produção de luvas. Caso anormalidades na linha de produção causem aumento nas taxas de rejeição dentro de uma unidade de tempo, o equipamento acionará notificações de alarme oportunas. 2. Capaz de detectar impactos maiores que 1 mm de diâmetro e manchas de óleo ou pontos escuros com mais de 0,5 mm de diâmetro dentro da área de inspeção. 3. Utiliza uma combinação de algoritmos de aprendizado profundo e algoritmos de simulação visual para análise e cálculo, alcançando uma precisão de detecção significativamente maior do que a inspeção manual. O tamanho dos defeitos detectáveis pode ser ajustado conforme necessário. |

|||||

Sistema de Inspeção Visual Online para Luvas de PVC

| Nome | Taxa de detecção de manchas de óleo, manchas pretas e impurezas | taxa de detecção | taxa de erro de julgamento | Observação |

| Linha de produção de luvas únicas, seis soluções de câmera | 97% | >98% | <0,5% | A pesquisa e o desenvolvimento independentes da WSL são totalmente independentes, com direitos de propriedade intelectual sobre o software |

| 1. Taxa de detecção de defeitos críticos = Número de defeitos críticos detectados por unidade de tempo / Quantidade real de defeitos críticos × 100% 2. Taxa de detecção de defeitos graves = Número de defeitos graves detectados por unidade de tempo / Quantidade real de defeitos graves × 100% 3. Taxa de detecção falsa = Número de itens qualificados selecionados por unidade de tempo / Produção total por unidade de tempo × 100% (excluindo interferência de moldes manuais) 4. Área de inspeção: Da base dos dedos da palma para baixo. 5. Como algumas manchas pretas ficam enroladas na bainha e não podem ser fotografadas, manchas pretas na bainha são excluídas da inspeção. |

||||

| Observação: *① Capaz de detectar manchas de óleo leves e facilmente identificáveis, com diâmetro de 5 mm ou mais, dentro da área de inspeção, bem como manchas de óleo mais escuras e pontos pretos, com diâmetro de 1 mm ou mais. (A precisão da inspeção pode ser ajustada manualmente) Precisão mais alta pode ser personalizada. *② A linha de produção de moldes de mão única com uma solução de 6 câmeras pode detectar rasgos no punho da luva e furos causados pela abertura da pinça da máquina de liberação do molde. |

||||

Detecção de defeitos na fabricação de luvas

Defeitos comuns encontrados em luvas

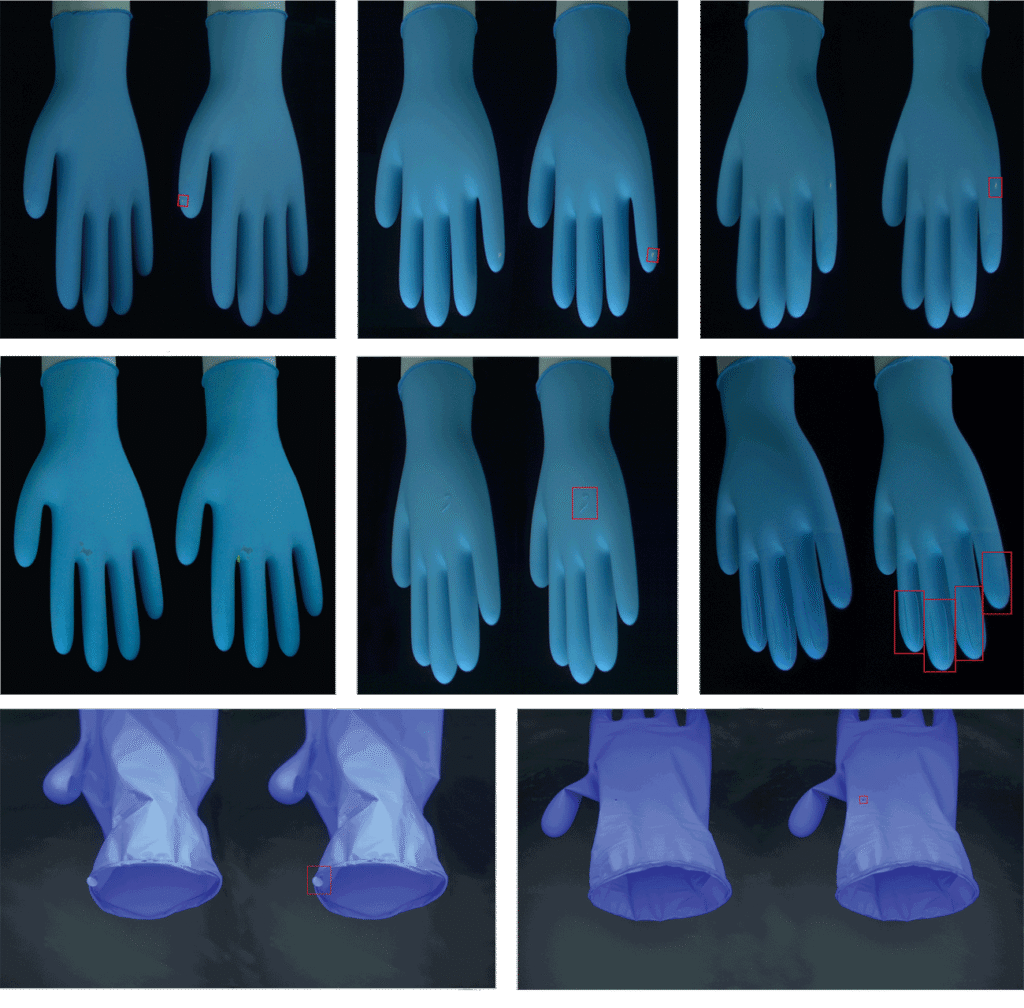

Na fabricação de luvas, defeitos podem comprometer a qualidade e a segurança do produto, tornando essencial identificá-los e solucioná-los durante a produção. Defeitos comuns incluem:

- Lágrimas e Buracos:Esses são problemas estruturais que podem tornar as luvas inutilizáveis, especialmente em setores que exigem alta durabilidade, como saúde ou manufatura.

- Manchas de óleo e manchas pretas: Essas imperfeições visuais geralmente resultam de contaminação durante a produção e podem afetar a aparência e a usabilidade da luva.

- Excesso de material: Material extra nas costuras ou nas pontas dos dedos pode prejudicar a funcionalidade e criar desconforto para os usuários.

- Espessura irregular: Variações na espessura das luvas podem levar à formação de pontos fracos, aumentando o risco de rasgos durante o uso.

- Dimensionamento inadequado:Luvas muito apertadas ou muito largas podem não oferecer proteção ou conforto adequados.

Identificar esses defeitos precocemente garante que somente luvas de alta qualidade cheguem ao mercado, reduzindo o desperdício e mantendo a confiança do cliente.

Técnicas para detecção eficaz de defeitos

Os fabricantes utilizam uma combinação de técnicas manuais e automatizadas para detectar defeitos em luvas. Métodos eficazes incluem:

- Inspeção Visual: Os operadores examinam visualmente as luvas em busca de defeitos óbvios, como rasgos, manchas ou material irregular. Embora esse método seja simples, pode ser inconsistente devido a erro humano ou fadiga.

- Sistemas de Visão AutomatizadosCâmeras de alta resolução e algoritmos avançados analisam luvas em busca de defeitos com precisão. Esses sistemas podem detectar até mesmo problemas menores, como pequenas manchas pretas ou variações sutis de espessura, que podem passar despercebidos manualmente.

- Teste de pressão: Esta técnica envolve inflar luvas para verificar se há vazamentos ou pontos fracos. É particularmente eficaz para detectar furos ou rasgos que não são visíveis a olho nu.

- Medição de Peso e Espessura: Sistemas automatizados medem o peso e a espessura das luvas para garantir a consistência e identificar quaisquer desvios dos padrões de produção.

- Inspeção de luz UV: A luz UV pode destacar certos defeitos, como manchas de óleo ou contaminação, que não são facilmente visíveis em condições normais de iluminação.

Ao combinar essas técnicas, os fabricantes podem obter um processo de inspeção abrangente que garante a qualidade do produto e a conformidade com os padrões do setor.

Papel da automação na detecção de defeitos

A automação revolucionou a detecção de defeitos na fabricação de luvas, oferecendo velocidade, precisão e eficiência incomparáveis. Sistemas automatizados eliminam as inconsistências da inspeção manual e permitem que os fabricantes aumentem a produção sem comprometer a qualidade.

Os principais benefícios da automação incluem:

- Precisão aumentada: Sistemas automatizados usam algoritmos avançados para detectar defeitos com alta precisão, reduzindo o risco de problemas não detectados.

- Inspeção mais rápida: Câmeras e sensores de alta velocidade podem inspecionar milhares de luvas por hora, acompanhando as demandas da produção em larga escala.

- Eficiência de custos: Ao identificar defeitos precocemente, a automação minimiza o desperdício e reduz a necessidade de retrabalho, economizando tempo e recursos.

- Monitoramento em tempo real: Sistemas automatizados fornecem dados em tempo real sobre taxas de defeitos e qualidade da produção, permitindo que os fabricantes resolvam problemas imediatamente.

- Personalização:Esses sistemas podem ser adaptados para detectar defeitos específicos ou atender a requisitos exclusivos de produção, garantindo flexibilidade e adaptabilidade.

Por exemplo, um sistema de visão equipado com algoritmos de aprendizado profundo pode identificar defeitos como pequenos rasgos ou manchas pretas com notável precisão. Isso garante que as luvas atendam a rigorosos padrões de qualidade, mesmo em ambientes de produção de alto volume. A automação não apenas melhora a detecção de defeitos, mas também aprimora a eficiência operacional geral, tornando-se uma ferramenta indispensável na fabricação moderna de luvas.

Diagrama de Detecção de Defeitos para Luvas de Nitrila

Implementando um Sistema de Inspeção Visual

Etapas para automatizar a inspeção de luvas

-

Analisar os desafios atuais da inspeção

- Dica prática: Documente os defeitos mais comuns (por exemplo, furos, manchas, espessura irregular) e identifique onde a inspeção manual falha, como defeitos não detectados ou produção lenta.

- Exemplo:Se os operadores tiverem dificuldade para detectar pequenos pontos pretos, indique isso como uma prioridade para automação.

-

Defina metas mensuráveis

- Dica prática: Defina metas específicas, como reduzir as taxas de defeitos em 20%, dobrar a velocidade de inspeção ou atingir uma precisão de detecção de defeitos de 99%.

- Exemplo:“Nosso objetivo é inspecionar 10.000 luvas por hora com uma taxa de detecção de defeitos de 98% ou superior.”

-

Selecione a tecnologia certa

- Dica prática: Escolha câmeras de alta resolução para defeitos de superfície, sensores infravermelhos para variações de espessura e algoritmos de IA para reconhecimento de padrões.

- Exemplo: Use modelos de aprendizado profundo treinados em seu conjunto de dados de defeitos específico para detectar problemas sutis, como microfissuras ou descoloração.

- Dica profissional: Garanta que o sistema se integre perfeitamente à sua linha de produção existente e suporte alertas de defeitos em tempo real.

-

Realizar um teste piloto

- Dica prática: Teste o sistema em uma única linha de produção ou lote. Ajuste parâmetros como ângulos de iluminação, resolução da câmera e limites de defeitos.

- Exemplo:Se o sistema sinalizar muitos falsos positivos, recalibre o modelo de IA para equilibrar sensibilidade e especificidade.

- Dica profissional: Use amostras de luvas diversas (por exemplo, cores, materiais e tipos de defeitos diferentes) para garantir um desempenho robusto.

-

Treine operadores para o sucesso

- Dica prática: Fornecer treinamento prático sobre operação do sistema, solução de problemas e interpretação de dados de inspeção.

- Exemplo: Ensine os operadores a ajustar limites de detecção de defeitos ou substituir sensores defeituosos sem interromper a produção.

- Dica profissional: Crie um guia de referência rápida ou tutoriais em vídeo para suporte contínuo.

-

Implemente gradualmente e monitore o desempenho

- Dica prática: Aumente a implementação linha por linha, monitorando métricas importantes como taxas de detecção de defeitos, falsos positivos e velocidade de inspeção.

- Exemplo: Compare as taxas de defeitos pré e pós-automação para medir o ROI.

- Dica profissional: Programe manutenção regular do sistema e atualizações de software para garantir confiabilidade a longo prazo.

Por que isso importa

Ao automatizar a inspeção de luvas com precisão, os fabricantes podem eliminar erros humanos, melhorar a qualidade do produto e aumentar a eficiência da produção. Um sistema bem implementado não só reduz o desperdício, como também constrói confiança com os clientes, entregando luvas de alta qualidade consistentemente.

Escolhendo o sistema de visão certo para suas necessidades

Selecionar o sistema de visão certo é fundamental para o sucesso do seu processo de inspeção. Considere os seguintes fatores ao fazer sua escolha:

- Requisitos de inspeção: Determine os tipos de defeitos que você precisa detectar, como rasgos, manchas de óleo ou pontos pretos. Selecione um sistema que possa identificar esses problemas com precisão.

- Volume de produção: Linhas de produção de alta velocidade exigem sistemas que possam inspecionar grandes quantidades de luvas rapidamente sem comprometer a precisão.

- Opções de personalização: Procure sistemas que permitam ajustar configurações, como limites de tamanho de defeitos ou cobertura da área de inspeção, para atender às suas necessidades específicas.

- Capacidades de Integração: Garanta que o sistema possa se integrar perfeitamente à sua linha de produção e software existentes, como sistemas de execução de fabricação (MES).

- Custo e ROI: Avalie o custo do sistema em relação aos seus potenciais benefícios, como redução de desperdícios, melhoria da qualidade e tempos de inspeção mais rápidos. Um sistema com um custo inicial mais alto pode oferecer maiores economias a longo prazo.

Por exemplo, uma linha de produção que manipula luvas com designs complexos pode se beneficiar de um sistema de visão equipado com recursos avançados de reconhecimento de padrões. A escolha do sistema certo garante a detecção eficiente de defeitos e melhora a qualidade geral da produção.

Integrando a inspeção visual com processos de embalagem

A integração da inspeção visual com os processos de embalagem otimiza a produção e garante que apenas luvas de alta qualidade sejam embaladas e enviadas. Veja como realizar essa integração:

- Sincronizar inspeção e embalagem: Utilize sensores e software para conectar o sistema de inspeção ao equipamento de embalagem. Isso garante que as luvas defeituosas sejam removidas automaticamente antes de chegarem à etapa de embalagem.

- Compartilhamento de dados em tempo real: Habilitar o sistema de inspeção para compartilhar dados de defeitos com máquinas de embalagem. Isso permite ajustes dinâmicos, como pausar a linha se as taxas de defeitos excederem os limites aceitáveis.

- Classificação automatizada: Implementar mecanismos de triagem para separar as luvas defeituosas das aceitáveis. Isso reduz o manuseio manual e garante que apenas produtos de qualidade sejam embalados.

- Verificações de Garantia de Qualidade: Incorpore verificações adicionais na fase de embalagem para garantir que nenhuma luva defeituosa tenha sido deixada de fora. Isso adiciona uma camada extra de controle de qualidade.

- Ciclos de feedback: Utilize dados do sistema de inspeção para identificar defeitos recorrentes e tratar suas causas-raiz. Este processo de melhoria contínua aumenta a eficiência da inspeção e da embalagem.

Ao integrar a inspeção visual à embalagem, os fabricantes podem criar um processo de produção coeso que minimiza o desperdício, melhora a qualidade e aumenta a eficiência geral.

Benefícios da inspeção automatizada de luvas

Maior eficiência e precisão

Sistemas automatizados de inspeção de luvas aumentam significativamente a eficiência, processando grandes volumes de luvas em uma fração do tempo necessário para a inspeção manual. Câmeras de alta velocidade e algoritmos avançados podem inspecionar milhares de luvas por hora, garantindo que a produção acompanhe a demanda.

Esses sistemas também oferecem precisão incomparável. Ao contrário da inspeção manual, propensa a erros e fadiga humana, os sistemas automatizados detectam consistentemente até os menores defeitos, como pequenos rasgos ou descolorações sutis. Essa precisão reduz a probabilidade de produtos defeituosos chegarem aos clientes, protegendo a reputação da sua marca.

Por exemplo, um sistema equipado com algoritmos de aprendizado profundo pode identificar padrões e anomalias com precisão notável, garantindo que nenhum defeito passe despercebido. Essa combinação de velocidade e precisão torna a automação indispensável na fabricação moderna de luvas.

Custo-efetividade de sistemas automatizados

Embora o investimento inicial em sistemas de inspeção automatizados possa parecer alto, a economia de custos a longo prazo os torna um investimento valioso. Ao identificar defeitos precocemente no processo de produção, esses sistemas minimizam o desperdício e reduzem a necessidade de retrabalho, economizando tempo e recursos.

Sistemas automatizados também reduzem os custos de mão de obra, reduzindo a dependência da inspeção manual. Em vez de empregar vários funcionários para inspecionar luvas, os fabricantes podem contar com um único sistema para realizar a tarefa com eficiência. Além disso, a redução da taxa de erros significa que menos produtos defeituosos são enviados, minimizando o risco de recalls dispendiosos ou reclamações de clientes.

Por exemplo, uma linha de produção que integra inspeção automatizada pode atingir maior produtividade com menos defeitos, levando ao aumento da lucratividade e a um retorno mais rápido do investimento.

Melhorando a qualidade do produto por meio de inspeção consistente

A consistência é fundamental para manter a alta qualidade do produto, e os sistemas automatizados se destacam nessa área. Ao contrário da inspeção manual, que pode variar dependendo da habilidade ou do nível de fadiga do operador, os sistemas automatizados aplicam os mesmos padrões rigorosos a todas as luvas.

Esses sistemas podem ser programados para detectar defeitos específicos, como manchas de óleo, pontos pretos ou espessura irregular, garantindo que apenas luvas que atendam aos mais altos padrões de qualidade sejam aprovadas. Essa consistência não só melhora a satisfação do cliente, como também ajuda os fabricantes a cumprir as regulamentações e certificações do setor.

Por exemplo, um sistema de visão com configurações personalizáveis pode se adaptar a diferentes tipos de luvas e requisitos de produção, garantindo que cada produto atenda às especificações desejadas. Ao fornecer resultados consistentes e de alta qualidade, os sistemas de inspeção automatizados ajudam os fabricantes a construir confiança e fidelidade entre seus clientes.

perguntas frequentes

P: O que é um sistema de inspeção visual de luvas?

R: Um sistema de inspeção visual de luvas é uma tecnologia automatizada usada na fabricação de luvas para garantir o controle de qualidade. Ele utiliza sistemas de visão avançados para detectar defeitos, incluindo manchas, vazamentos, rasgos e outras imperfeições. Ao identificar luvas defeituosas precocemente, este sistema garante que apenas produtos de alta qualidade sejam embalados e entregues, aumentando a eficiência da produção e a confiabilidade do produto.

P: Como o sistema de inspeção de luvas melhora a detecção de defeitos?

R: O sistema de inspeção de luvas utiliza algoritmos avançados e câmeras de alta velocidade para detectar defeitos com precisão. Automatizar o processo de inspeção aumenta a precisão e a eficiência, identificando luvas defeituosas que as inspeções manuais podem não detectar. Isso reduz o desperdício e aumenta a confiabilidade do produto.

P: Que tipos de defeitos o sistema de inspeção visual pode identificar?

R: O sistema de inspeção visual detecta uma variedade de defeitos, incluindo manchas de óleo, rasgos e vazamentos. Com tecnologia de aprendizado profundo, ele consegue identificar até mesmo falhas sutis, garantindo que apenas luvas em conformidade sigam para a etapa de embalagem.

P: O processo de inspeção de luvas é totalmente automatizado?

R: Sim, os sistemas modernos de inspeção de luvas são totalmente automatizados. Eles se integram às linhas de produção, utilizando sistemas de transporte para mover as luvas por câmeras de alta velocidade e softwares de detecção. Essa automação aumenta a produtividade e fornece alertas e ajustes em tempo real para manter os padrões de qualidade.

P: Como a precisão de um sistema de inspeção visual afeta a produção?

R: Sistemas precisos de inspeção visual aumentam diretamente a eficiência da produção. Eles impedem que luvas defeituosas cheguem ao mercado, evitando recalls dispendiosos e protegendo a reputação da marca. A alta precisão também reduz o retrabalho e otimiza o processo de fabricação, aumentando a produção geral.

P: Qual o papel do software nos testes e na inspeção de luvas?

R: O software desempenha um papel vital nos testes de luvas, analisando dados do sistema de visão. Ele processa imagens, aplica algoritmos de detecção de defeitos e gera relatórios de qualidade. Isso ajuda os fabricantes a monitorar métricas de desempenho e aprimorar continuamente os protocolos de inspeção.

P: Os sistemas de inspeção de visão podem ser integrados aos processos de fabricação existentes?

R: Sim, os sistemas de inspeção visual são altamente adaptáveis e podem ser integrados perfeitamente às linhas de produção existentes. Seja por meio de sistemas de transporte ou configurações autônomas, eles podem ser personalizados para atender a necessidades específicas de produção sem causar interrupções significativas.

P: Quais vantagens os sistemas de inspeção automática de luvas oferecem em relação à inspeção manual?

R: Os sistemas automáticos de inspeção de luvas proporcionam maior eficiência, maior precisão de detecção e menores custos de mão de obra em comparação com a inspeção manual. Eles garantem verificações de qualidade consistentes, reduzem o erro humano e aumentam a produtividade, resultando em maior produtividade e menores despesas operacionais.

Resumo Final

Os sistemas automatizados de inspeção visual de luvas revolucionaram a forma como os fabricantes garantem a qualidade e a consistência dos produtos. Ao detectar defeitos com precisão, esses sistemas eliminam inconsistências, reduzem o desperdício e otimizam os processos de produção. Com recursos como monitoramento em tempo real, configurações personalizáveis e integração perfeita com as linhas de produção existentes, eles oferecem uma solução prática e econômica para atender aos rigorosos padrões de qualidade. Com o aumento contínuo das expectativas dos clientes, a adoção da tecnologia de inspeção automatizada deixou de ser opcional — é essencial para manter a competitividade e entregar produtos de qualidade superior.

Postagens relacionadas

- Testador de vazamento de luvas – Falhas comuns e causas do equipamento

- Testador de vazamento de luvas: Manutenção de rotina e serviço de equipamentos

- Como usar o testador de vazamento de luvas com segurança?

- Guia abrangente para sistemas de inspeção de visão e visão de máquina

- O que é um testador de vazamento de luvas? Compreendendo o teste de integridade de luvas

- Máquina de embalagem de luvas: guia de configuração adequada

- Como operar corretamente o testador de vazamento de luvas?

- Procedimentos operacionais para máquinas automatizadas de detecção de vazamento de ar em luvas